تاریخچه قیر

سومريها، آشوريها و بسياري از تمدنهاي پيشين از قير بطوروسيعي استفاده ميكردند. از اين ماده بعنوان مادة ضد رطوبت و نيز محافظ براي چوب و براي موارد مختلفي نظير موميايي كردن، مجسمه سازي و تزيينات استفاده ميشد.

همچنين قير موجود در بسترهاي طبيعي به همراه آجرهاي پخته شده بصورت ماستيك در ساختمان معابد، پاية پلها، خيابانها و خانهها بكار برده شده است. در حدود چهار الي پنج قرن پيش از ميلاد مسيح، هخامنشيان نيز از قير براي آببندي در كاخ با عظمت تخت جمشيد استفاده كردهاند كه هنوز آثار آن در اين مجموعه قابل يافت ميباشد.

معادل انگليسي قير Bitumen ميباشد كه اولين كاربرد اين كلمه در زبان لاتين و در حدود سالهاي 1460ميلادي بوده است. در انگليسي امريكايي آنرا Asphalt مينامند كه در كشور ما معادل "مخلوط آسفالتي" بكار برده ميشود.

آغاز صنعت مدرن قير را ميتوان به 1712ميلادي نسبت داد كه سنگهاي قيرطبيعي در فرانسه كشف شدند. در آن هنگام مواد قيري را بطور سادهاي بصورت كلوخه روي سطح جادههاي محلي پخش ميكردند و ميگذاشتند كه ترافيك به تدريج آنها را ساييده و متراكم نمايد. اين تكنيك كاملاً موفقيتآميز بود و در مدت كوتاهي پيشرفتهايي در اين زمينه حاصل شد كه من جمله پورد كردن و گرم كردن مواد قبل ازاستفاده بود. سپس آسفالتها را با كوبيدن و مسطح كردن توسط آهن داغ (اتو) متراكم و محكم مينمودند. اين ماده كه عموماً به نام سنگ آسفالت متراكم (Compressed Rock Asphalt ) شناخته ميشد، با موفقيت بسياري در خيابانهاي اروپا بكار گرفته شد که تا به امروز به همه جا رسیده است

رده بندی قیرهای جامد

- رده بندی بر حسب درجه نفوذ

- رده بندی قیرهای اکسیده شده یا دمیده (R Grade)

- قیرهای گرانروی یا ویسکوزیتی (Viscosity Grade)

- رده بندی قیرها بر اساس درجه کارآیی (PG)

انواع قیر عبارتند از:

قیر طبیعی

برخی از انواع قیر در اثر تبدیل تدریجی نفت خام و تبخیر مواد فرار آن در اثر گذشت سال های بسیار زیاد به دست می آید که به آن قیر طبیعی می گویند و با نام یوانیتایت ( Uintate ) شناخته می شود و دوام آن بیش از قیر های نفتی است . این قیر به نام قیر دریاچه ای نیز نامیده می شود و نمونه آن دریاچه قیر بهبهان در ایران و دریاچه قیر تیرینیداد در آمریکا می باشد .

قیر نفتی

قیر نفتی یا تقطیری از پالایش نفت خام به دست می آید . این قیر محصول دو مرحله تقطیر نفت خام در برج تقطیر است . در مرحله نخست بر اثر حرارت مواد سبک مانند بنزین ، روغن و غیره از نفت جدا می شوند . این فرآیند در فشاری نزدیک به یک اتمسفر انجام می شود . در مرحله دوم که در فشاری نزدیک به خلاء انجام می پذیرد ترکیبات سنگین مانند گازوئیل و نفت سفید خارج می شوند و در نهایت مخلوطی از ذرات جامد بسیار ریز به نام آسفالتن باقی می ماند که در مالتن ( ماده سیال گریس مانند ) غوطه ور است . از این ماده به عنوان خوراک واحد تولید قیر استفاده می شود .

قیر دمیده

برای آنکه قیر نفتی با درجه نرمی بالا ، در سرما هم خاصیت کشسانی داشته باشد به آن هوا دمیده می شود تا اکسید شود . دمیدن هوای داغ به قیر خالص در مرحله ی آخر عمل تصفیه ، باعث بدست آمدن قیر دمیده ( Rubbery Grade) می شود . در این فرآیند ، هوای داغ با دمای 200 تا 300 درجه سانتی گراد توسط لوله های سوراخ دار به محفظه حاوی قیر دمیده می شود . در اثر انجام این فرآیند ، اتم های هیدروژن موجود در مولکول های هیدروکربن های قیر ، با اکسیژن هوا ترکیب می شوند و با تشکیل آب ، عمل بسپارش اتفاق می افتد و قیری دارای خواص قیر معدنی تشکیل می گردد .قیر دمیده از دمیدن هوای داغ به قیر خالص در مرحله آخر عمل تصفیه به دست میآید. در این فرایند، هوای داغ با دمای ۲۰۰ تا ۳۰۰ درجه سانتیگراد توسط لولههای سوراخدار به محفظه حاوی قیر دمیده میشود. در اثر انجام این فرایند، اتمهای هیدروژن موجود در مولکولهای هیدروکربورهای قیر، با اکسیژن هوا ترکیب میشود و با تشکیل آب، عمل بسپارش اتفاق میافتد. قیر دمیده نسبت به قیر خالص دارای درجه نفوذ کمتری است، درجه نرمی بیشتری دارد و حساسیت کم تری نسبت به تغییرات دما دارد. این نوع قیر بیشتر در ساختن ورقهای پوشش بام، باتری اتومبیل و اندودکاری مورد استفاده قرار میگیرد. علامت اختصاری قیر دمیده R میباشد. مثلاً قیر۸۰/۲۵ R به معنای قیر دمیده با درجه نرمی ۸۰ و درجه نفوذ ۲۵ میباشد.

قیر محلول

قیر محلول یا Cut Back از حل کردن قیر خالص در یک حلال مناسب نظیر بنزین ، نفت سفید و یا گازوئیل بدست می آید . این قیر در درجه حرارت محیط مایع است و با حرارت کمی باعث می شود مایع گردد . البته نوع و خاصیت قیر محلول بستگی به نوع و نسبت ماده ای که به عنوان حلال استفاده می شود ، دارد . بطوریکه هر اندازه مقدار ماده نفتی در قیر محلول بیشتر باشد روانی آن بیشتر و در نتیجه ویسکوزیته آن کمتر خواهد بود .

قيرهاي محلول از حل كردن قير در حلالها يا روغنهاي نفتي به دست ميآيد. نوع و كيفيت قيرهاي محلول به كيفيت قيرها، نوع حلال و مقدار حلال بستگي دارد. هر اندازه مقدار حلالهاي نفتي در قير محلول زيادتر باشد، رواني آن بيشتر است. عدم دسترسي به وسايل گرمكننده قير، تجزيه شدن قير در حرارتهاي بالا، سرد شدن قير در هنگام كار، عدم امكان نفوذ آن در مواد معدني متخلخل، لزوم ايمني كارگران، آتشسوزي و صرف وقت باعث ميشود كه در بعضي موارد از قيرهاي محلول استفاده شود. قيرهاي محلول در راهسازي براي اندودهاي سطحي، نفوذي، آسفالت سطحي، آسفالت سرد كارخانهاي و يا مخلوط در محل مصرف ميشود. قيرهاي كندگير (MC) از حل كردن قيرهاي خالص در نفت سفيد تهيه ميشود كه عدد پسوند معرف ويسكوزيته قير بر حسب سانتياستوكس است .

قیر مخلوط یا مایع (CUT-BACK)

بعضی اوقات در عملیات راهسازی امكان استفاده مستقیم قیر جامد نمی باشد زیرا به علت عدم دسترسی به وسایل گرم نمودن قیر یا سرد شدن قیر گرم شده در هنگام كار یا لزوم ایمنی از نظر كارگران و آتش سوزی و صرف وقت ایجاب مینماید كه قیر مایع به كار رود.

قیرهای محلول از حل کردن قیرهای خالص در حلالها یا روغنهای نفتی به دست میآید. نوع و کیفیت قیرهای محلول به کیفیت قیرهای خالص اصلی، نوع حلال و مقدار حلال بستگی دارد.

هر اندازه مقدار حلالهای نفتی در قیر محلول زیادتر باشد، روانی آن بیشتر است. معمولا درصد حلال مصرفی در قیرهای محلول ایران از10 تا50 درصد تغییرمی کند. عدم دسترسی به وسایل گرم کننده قیر در حرارتهای بالا، سرد شدن قیر در هنگام کار، عدم امکان نفوذ آن در مواد معدنی متخلخل، لزوم ایمنی کارگران، آتش سوزی و صرف وقت باعث میشود که در بعضی موارد از قیرهای محلول استفاده شود. به منظور چسبندگی قیر به مصالح مرطوب، قیر محلول مورد مصرف باید دارای درجه اسیدی مناسب باشد.قیرهای محلول در راهسازی برای اندودهای سطحی، ستونی، آسفالت سطحی، آسفالت سرد کارخانهای یا مخلوط در محل مصرف میشود.

قیر مایع در واقع آمیزهای مركب از قیر جامد یا نرم با حلال مناسب میباشد كه در حال حاضر تنها قیر ام. سی 250 (M.C-250) توسط پالایشگاه شیراز تولید میگردد كه به مقیاس وسیع، در عملیات راهسازی مصرف میشود.

این قیرها به سه دسته زیر تقسیم میشوند:

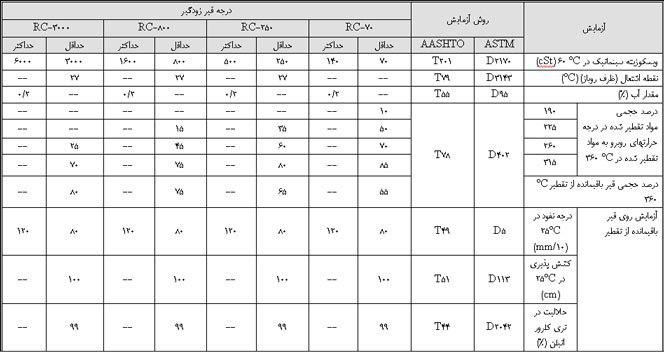

- قیرهای تندگیر یا RC

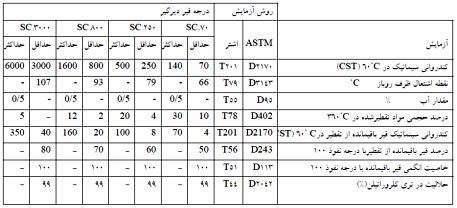

- قیرهای دیرگیر یا SC

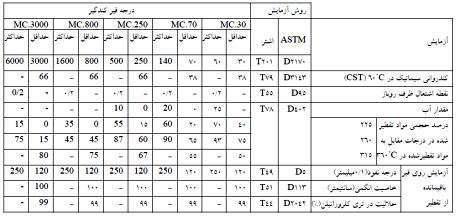

- قیرهای كندگیر یا MC

قیرهای فوق نیز بر حسب گرانروی به دستههای بیشتری قابل تقسیم میباشند.

قیر های تندگیر یا RC

قیر های دیرگیر یا SC

قیر های كندگیر یا MC

قیر امولسیون

امولسیون یک مخلوط دو فازی از دو مایع مخلوط نشدنی است که فاز داخلی به صورت ریز در داخل فاز خارجی پراکنده است . قطر ذرات در امولسیون بین 0.1 تا 5 میکرون می باشد . در حالت عادی و بدون استفاده از امولسیفایر ( ماده امولسیون ساز ) این تعلیق با ثبات نبوده و دو مایع مخلوط نشدنی به سرعت از یکدیگر جدا شده و دو فاز متمایز تشکیل می دهند . به همین علت با افزودن موادی به نام امولیسفایر که معمولاً یک نمک قلیایی اسید های آلی با نمک آمونیوم است و ایجاد شرایط مناسب ، تعلیق ذرات ، حالت پایدار به خود گرفته و امولسیون با ثبات تشکیل می گردد . بنابراین قیر امولسیون با مخلوط کردن قیر و آب و یک ماده امولسیون ساز ( امولسفایر ) بدست می آید . مقدار ماده امولسیون ساز بسیار کم و حدود 3/0 تا 5/0 درصد وزن قیر و مقدار آب مصرفی این نوع قیر حدود 30 تا 50 درصد وزن قیر می باشد . اضافه کردن ماده امولسیون به این مخلوط باعث باردار شدن ذرات قیر می شود ، بدین ترتیب ذرات قیر در اثر بارالقایی یکدیگر را دفع کرده و به صورت کره هایی با قطر 01/0 تا 001/0 میلی متر در آب شناور می شوند که باعث تولید قیری با نام قیر امولسیون می گردد . استفاده از این نوع قیر باعث کاهش آلایندگی محیط زیست می شود و چون از نفت یا حلال های قابل اشتعال در تولید آن استفاده نمی شود ، خطر اشتعال در حین حمل و نقل آن کاهش می یابد . از قیر امولسیونی برای آسفالت سرد در محیط های مرطوب یا برای عایق کاری استفاده می شود که در این صورت باید دوباره به آن آب اضافه شود و محتوای آب آن را به 65% رساند .

قیر نفتی و قیر طبیعی

قیر معمولاً از تقطیر نفت خام به دست میآید. چنین قیری قیر نفتی یا قیر تقطیری نامیده میشود. قیر نفتی محصول دو مرحله تقطیر نفت خام در برج تقطیر است. در مرحله نخست تقطیر، مواد سبک مانند بنزین و پروپان از نفت خام جدا میشوند. این فرایند در فشاری نزدیک به یک اتمسفر (واحد) انجام میشود. در مرحله دوم نیز ترکیبات سنگین مانند گازوئیل و نفت سفید خارج میشوند. این فرایند در فشاری نزدیک به خلاء صورت میپذیرد. در نهایت مخلوطی از ذرات جامد بسیار ریز به نام آسفالتن باقی میماند که در ماده سیال گریسمانندی به نام مالتن غوطهور است.

اما برخی از انواع قیر در طبیعت و در اثر تبدیل تدریجی نفت خام و تبخیر مواد فرار آن در اثر گذشت سالهای بسیار زیاد به دست میآید. چنین قیری، قیر طبیعی نامیده میشود و دوام آن بیشتر از قیرهای نفتی است. چنین قیری ممکن است بهصورت خالص در طبیعت وجود داشته باشد (قیر دریاچهای) مانند دریاچه قیر بهبهان ایران و دریاچه قیر تیرینیداد آمریکا، یا از معادن استخراج شود (قیر معدنی). قیر طبیعی با نام یواینتایت (Uintaite) نیز شناخته میشود.

قیر مخلوط یا محلول

قیر مخلوط به مخلوطی از قیر و یک حلال مناسب (مثلاً نفت سفید یا بنزین) گفته میشود. این قیر در درجهحرارت محیط مایع است و یا با حرارت کمی به مایع تبدیل میشود. قیر مخلوط در انواع آسفالتهای پوششی و ماکادامی مورد استفاده قرار میگیرد. سرعت گیرش یا سفت شدن این نوع قیر بستگی به نوع محلول دارد. بهطور مثال به دلیل سرعت بالای تبخیر بنزین، قیر حل شده در بنزین سریعتر سفت میشود. این قیر، اصطلاحاً قیر تندگیر (RC) نامیده میشود. همچنین قیرهایی که در نفت حل شدهاند، قیر کندگیر (MC) نامیده میشوند و به قیرهایی که در نفت گاز یا نفت کوره حل شوند، نفت دیرگیر (SC) گفته میشود. قیرهای محلول بر اساس درجه گرانرویشان درجهبندی میشوند.

قیر ترینیداد

در ترینیداد، قیر را از دهانهٔ آتشفشان خاموش در میآورند. رویهٔ بستهٔ قیر را شکسته، و از زیر آن قیر را برداشت مینمایند که باز قیر، روان شده و جای آنچه که برداشته شده را پر میکند. این قیر دارای ناخالصی (جسمهای معدنی و ریشهٔ گیاهان) است. آن را در دمای ۱۶۰ درجه آب کرده ، و صاف میکنند که آن را قیر ترینیداد پالوده(Trinidad-epure) مینامند و دارای ۳۸٫۵٪ جسمهای معدنی، و ۵٪ جسمهای آلی نامحلول در CS2 و ۵۶٫۵٪ قیر که در سولفور کربن حل میشود. جسمهای معدنی که آنها را خاکستر آتشفشانی و خاک رس کلوییدی میپندارند، به گونهٔ دانههای ریز در آن پخش اند که این ریزدانهها، درجهٔ نرمی و چکیدن آن را بالا بردهاند. قیر ترینیداد پالوده را در روغنهای معدنی حل کرده یا با قیر نفتی درهم و به کار میبرند. این قیر دارای چگالی ۱٫۴، درجهٔ نفوذ ۱٫۴ تا ۴ (در گرمای ۲۵ درجه)، درجهٔ نرمی ۷۸ تا ۸۴ و درجهٔ شکستن ۱۳ تا ۱۴ است

قیرابه

قیرابه (قیر امولسیون) با مخلوط کردن قیر و آب و یک ماده امولسیونساز بهدست میآید. مقدار ماده امولسیون ساز بسیار کم و در حدود ۰٫۳ تا ۰٫۵ درصد وزن قیر میباشد. مقدار آب مصرفی این نوع قیر در حدود ۳۰ تا ۵۰ درصد وزن قیر میباشد. ماده امولسیونساز معمولاً یک نمک قلیایی اسیدهای آلی یا نمک آمونیم است که باعث باردار شدن ذرات قیر میشود. به این ترتیب ذرات قیر در اثر بار القایی یکدیگر را دفع میکنند و بهصورت کرههایی با قطر یکصدم تا یکهزارم میلیمتر در آب شناور میشوند. استفاده از این نوع قیر، باعث کاهش آلایندگی محیط زیست میشود و چون از نفت یا حلالهای قابل اشتعال استفاده نمیشود، خطر اشتعال در حین حمل و نقل قیر کاهش مییابد. از قیر امولسیونی برای آسفالت سرد در محیطهای مرطوب یا برای عایق کاری استفاده میشود که در این صورت باید دوباره به آن آب اضافه کرد و محتوای آن را به حدود ۶۵ درصد رساند

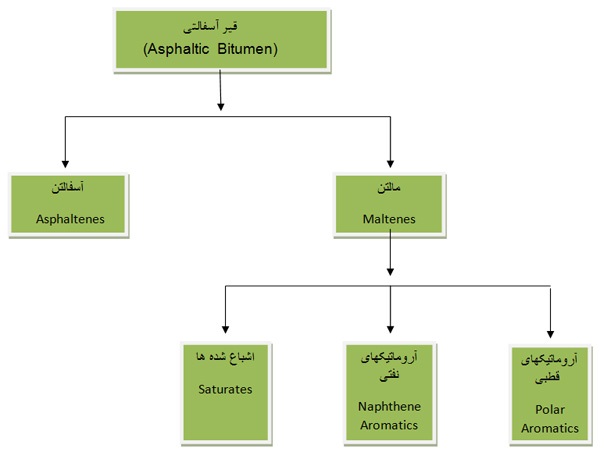

شیمی قیر

ترکیبی هیدروکربنی است با رنگ قهوهاي تيره- سياه، به اَشكال جامد، نيمهجامه يا ويسكوز، با خاصيت چسبندگي كه با منشاء طبيعي يا پالایشگاهی، عمدتاً حاوي هيدروكربنهايي با وزن ملكولي بالا ميباشند. اين مواد بطور كامل در ديسولفيد كربن(CS2 ) ، تريكلرو اتيلن (C2HCl3 ) و زايلن (C6H4(CH3)2 ) قابل انحلال می باشند . فشاربخار آن در دماي محيط قابل اغماض و در اين حالت تقريباً بدون بو است.

فراوانترين و پركاربردترين نوع قير، قير نفتي است كه از نظر فيزيكي يك مادة همگن (Homogeneous ) و از نظر شيميايي يك مخلوط ناهمگن (Heterogeneous ) از تركيبات شيميايي مختلف ميباشد. اين مخلوط هيدروكربني ، عموماً شامل 90% اتمهاي كربن و هيدروژن و الباقي ، نیتروژن، گوگرد و اكسيژن و مقادیرکمی از فلزات نیکل، آهن ، منیزیوم و..... است،

قیر از لحاظ رفتاری ماده ای است که در دمای محیط نه رفتار یک ماده الاستیک را دارد و نه یک ماده ویسکوز ، بلکه رفتار قیر شامل ترکیبی از این دو حالت یعنی ویسکوالاستیک می باشد .

بدون شک واژه قیر ( Bitumen ) نزد توده مردم واژه ای آشناست اما شاید این ماده به آن اندازه که در عرف عامیانه ماده ای شناخته شده و مشخص است، برای متخصصین فن معروف و مشخص نباشد. در برداشت عامیانه " قیر ماده ای سیاه، بد بو و گاهی ناخوشایند است که دو خاصیت مشخص دارد: چسبندگی و آب بندی. منشا آن از نفت می باشد و در تهیه آسفالت یا قیرگونی بام به کار می رود." البته این نگاهی از دور به قیر است که تنها مشخصات ظاهری آن را در بر دارد.

از دیدگاه صاحب نظران، قیر نه یک ماده معین با خواص مشخص بلکه آمیزه ای از طیف وسیع هیدروکربن هاست که به صورت جامد و مایع با هم ممزوج شده اند. بر این اساس، تجزیه مولکولی و قیر تقریبا امری ناممکن است و تنها می توان با استفاده از روش های خاص جداسازی با حلال، گروه های مشابه هیدروکربنی آن را جداسازی، دسته بندی و خواص عمومی هر یک را( با استفاده از NMRIR, GPC و ... ) مشخص نمود.

بدیهی است که نتیجه چنین آنالیزی بسیار وابسته به روش جداسازی بسیار وابسته به روش جداسازی و نوع حلال های به کار رفته می باشد. وجود تعاریف متعدد و استفاده بی قید و شرط از واژه قیر، یافتن تعریف دقیقی را برای این ماده امکان پذیر ساخته است.

ASTM : American Society for Testing and Material قیر را به صورت زیر تعریف می کند: “دسته ای از مواد دارای خاصیت چسبندگی به رنگ سیاه یا تیره (جامد، نیمه جامد یا ویسکوز) با منشاء طبیعی یا تولیدی که عمده اجزای سازنده آنها را هیدروکبنهای با وزن مولکولی بالا تشکیل می دهند و در دی سولفید کربن (CS2) محلول می باشند.”

مفهوم واژه آسفالت نیز ابهاماتی را در بر دارد. این واژه در ایالات متحده آمریکا معادل واژه قیر بکار برده می شود، اما در ایران بیشتر به معنی مخلوط آسفالتی به کار رفته در راهسازی می باشد.

قير يك سيستم شيميايي بر پايه كربن است كه در حدود 95-90 درصد آن از كربن و هيدروژن ساخته شده و لذا هيدروكربن ناميده مي شود .

بقيه آن شامل دو نوع از اتمهاست: هترواتمها( نيتروژن، اكسيژن وگوگرد) و فلزات (واناديم ،نيكل و آهن) كه همه اين اتمها بصورت تركيب در قير در طيف وسيعي از مولكولهاي گوناگون وجود دارند.

هيدروكربنها : آلفاتيك ها (آلكانها)، سيكليكها (نفتن آروماتيكها) و حلقه هاي آروماتيك(آرنها)

هترواتمها : (O,N,S)

فلزات : (V,Ni,Fe)

الف- هيدروكربنها

اين مواد به آليفاتيكها ، سيكليكها و آروماتيكها با پيوند كووالانسي قوي دسته بندي مي شوند.

آليفاتيك ها : مولكولهاي خطي يا زنجيري شكل،بطوريكه اتمهاي هر كربن به كربن بعدي بصورت زنجيري متصل است. (مانند هگزان)

سيكليك ها : يا نفتن آروماتيكها مانند سيكلوهگزان كه مثل هگزان، همان شش كربن داشته ولي با از دست دادن دو اتم هيدروژن، يك حلقه را تشكيل مي دهند. از دست دادن دو اتم هيدروژن تاثير زيادي بر خواص شيميايي مولكول مي گذارد و علت اين امر نيز هم به سبب تغيير شكل مولكول و هم به خاطر بر همكنش تك تك اتمهاي مولكول بر يكديگر مي باشد.

آروماتيك ها : حلقه هاي آروماتيكي ، حلقه هاي مسطح و پايدار اتمهاي كربن هستند كه به آساني با يكديگر توده و انباشته مي شوند (پيوندهايπ- πآنها بسيار قطبي است).

مقايسه نقطه جوش و انجماد اين سه مولكول مشابه، بيانگر تغييرات خواص فيزيكي زياد آنهاست كه علت آن، تغيير ساختمان شيميايي اندك آنهاست:

|

مولكول |

نقطه جوش،Fº |

نقطه انجماد،Fº |

|

هگزان(آليفاتيك) |

69 |

95- |

|

سيكلو هگزان(سيكليك) |

81 |

7 |

|

بنزن(آروماتيك) |

80 |

6 |

ب- هترواتمها

هترواتمها مي توانند جايگزين اتمهاي كربن در ساختمان مولكولي قير شوندو هر جند شيمي آنها با كربن متفاوت است ولي چون پيوندهاي هيدروژني بيشتري مي پذيرد لذا با تشكيل تجمع هاي بين مولكولها،خواص شيميايي وفيزيكي خاصي ايجاد مي نمايند. اين پيوندها به خاطر قطبي شدن مولكولهاست كه هترواتمها در مولكول ايجاد مي نمايند. نوع و مقدار هترواتمهادر قير بستگي به نفت خام و ميزانپيرشدگي آن دارد. مخصوصا گوگرد نقش مهمتري در پيرشدگي قير دارد زيرا در مقايسهبا كربن و هيدروژن تمايل بيشتري به واكنش داشته و راحت تر از هيدروكربنها اكسيد مي شود. لذا هترو اتمها تاثير مهمي بر رفتار مكانيكي قير بجا مي گذارند.

ج- فلزات

هر چند ميزان فلزات در قير بسيار ناچيز بوده ( كمتر از يك درصد) با اين حال نقش مهمي در فرآيند پيرشدگي قير بازي مي كنند. از فلزات موجود در قير مي توان رد پاي منشاء نفت خامي را كه قير از آن توليد شده، پيدا نمود.مجموعه هيدروكربنها،هترواتمها و فلزات در ميليونها مولكول تركيب شده و قير را ايجاد مي نمايند. هر قير ، مجموعه و ترتيبي منحصر به فرد از اين مولكولها را دارد كه اين مولكولها به طريق مختلف برهم كنشهايي با يكديگر دارند كه در نتيجه بر رفتار شيميايي و تجمع يافتگي آنها موثر است

ساختار قیر

قیرها از نظر فیزیکی یک ماده هموژن می باشند با این حال این مواد از نظر شیمیایی یک مخلوط ناهمگن ( هتروژن ) از ترکیبات شیمیایی مختلف می باشند. علی رغم این مسأله همه قیرها دارای یک سری خصوصیات و خواص مشترک می باشند. ساختار اتمی قیرها که به روش تجزیه شعله یا سایر روش ها به دست آمده حاکی از آن است که حدود 90% قیر را از اتمهای کربن و هیدروژن تشکیل می دهند و همچنین اغلب قیرها دارای نیتروژن، گوگرد و اکسیژن به نسبت های مختلف ولی کم می باشند.

مقادیر ناچیز از سایر اتمهای فلزی مختلف نیز معمولا یافت می شوند ولی روشن است که تاثیری بر خواص قیر ندارند. قیر، یا به بیان بهتر مواد قیری مخلوط بسیار متنوعی از طیف وسیع هیدروکربونها می باسند که در انواع دسته بندی های اشباع و غیر اشباع، حلقوی و غیر حلقوی، قطبی و غیر قطبی قرار می گیرند. ضمنا پاره ای از هیدروکربنها علاوه بر کربن و هیدروژن دارای عناصر دیگر ( Hetero Atoms ) در ساختار خود می باشند.

با این مقدمه آشکار است که هر گونه تلاشی برای تجزیه مولکولی قیرها بی حاصل خواهد بود و نیز به همین دلیل است که اطلاعات مندرج در منابع و استانداردهای قیر جملگی به روش های تفکیک توسط حلالهای آلی و کروماتیکی برای جداسازی گروه هایی از اجزا با خواص مشابه تاکید دارند. از سلسله مراحلی که در تفکیک اجزای قیر ها کاربرد فراوان داشته و امروزه نیز مورد پذیرش و تایید اغلب متخصصین می باشد عبارت است از تفکیک قیر به مؤلفه های نسبتا مشخص به نام آسفالتن Asphaltene و مالتن Maltene و همچنین تقسیم مالتن به مؤلفه های نسبتا ابهام آمیز به نام رزین ها Resins و روغن ها Oils.

روش معتبر ASTM یا روش Corbett برای تفکیک قیر به چهار فراکنش نیز بر پایه تقسیم بندی فوق استوار می باشد .

روش تفكيك شيميايي گروه هاي سازنده قير

ابتدا قیر را با یک حلال پارافینی خالص ( نظیر نرمال هپتان ) مجاور می نمایند و لذا آسفالتن ته نشین شده و پی از فیلتراسیون و خشک کردن پودری با رنگ قهوه ای تیره تا سیاه به دست می آید که در بنزن تتراکلرید کربن و دی سولفید کربن محلول است. اما در هیدروکربن های پارافینی خالص نامحلول است. آسفالتن از درجه آروماتیسیته بالایی برخوردار بوده و دارای گروه های حلقوی متراکم و در هم رفته است.

ساختمان شيميايي آسفالتن ها

مطالعات طیف نگاری روی گروه های سازنده قیر دو پارامتر مهم یعنی جرم مولکولی M و نسبت هیدروژن به کربن H/C را به دست می دهد. از این پارامترها می توان برای مقایسه میزان پیچیدگی و تراکم مولکولهای هر دو گروه استفاده کرد. فاز محلول باقی مانده را مالتن Maltene می نامند.

پس از جداسازی آسفالتن قیر برای جدا کردن سایر اجزا از مالتن از خاصیت کروماتوگرافی بهره می گیرند. بدین ترتیب که یک بستر و حلال های مناسب را انتخاب می کنند. معمولا خاک رس، اکسید آلومینیم فعال شده و یا سییکاژن به عنوان بستر به کار می روند. برای جداسازی رزین ها ابتدا بستر را توسط مالتن شارژ می نمایند و سپس از حلال های مناسب نظیر بنزن، مخلوط بنزن – متانول و تری کلرواتیلن استفاده می کنند.

رزین ها جامدات بی شکلی با رنگ متمایل به قرمز تا قهوه ای تیره هستند که در هیروکربن های نفتی سبک محلول می باشند. انتخاب نام رزین برای این گروه از این جهت است که تبخیر محلول های آنها همچون رزین های طبیعی و سنتزی، فیلم پیوسته ای بر جای می گذارد. ساختار این گروه در شکل زير نشان داده شده است.روغن ها اجزای باقی مانده نامحلول پس از جداسازی رزین ها می باشند که شامل انواع مختلف هیدروکربن ها بوده و می توانند به اجزای آروماتیک، سیکوپارافینیک و آلیافاتیک نیز تفکیک شوند.

ساختار شیمیایی رزین ها و اجزای روغنی

کاربرد قیر

قیر معمولاً در دوحوزه راهسازی و عایقکاری به کار میرود. حدودا ۹۰ درصد از قیر تولیدی، در حوزه راهسازی مورد استفاده قرار میگیرد و مصارف عایقکاری، تنها ۱۰درصد از مصرف قیر را به خود اختصاص میدهد که عبارتست از : پوشش كف ، بام ، لوله هاي زيرزميني ، محافظ فلزات و همچنین آب بندي مخازن ، كانالها، پل ها و تثبيت شن هاي روان ، رنگ آميزي و ...

ویسکوزیته قیر

ویسکوزیته یک خاصیت بنیادی قیر است که مشخص می کند مواد در یک دمای مشخص و یا یک محدوده دمایی چه رفتاری دارند. واحد اصلی ویسکوزیته پاسکال ثانیه (Pa s) است. ویسکوزیته مطلق و یا دینامیک قیر که برحسب پاسکال ثانیه اندازه گیری شده عبارت است از تنش برشی اعمال شده به نمونه برحسب پاسکال تقسیم بر نرخ برش بر ثانیه (1 Pa = 10 Poise). ویسکوزیته مطلق قیر را می توان بوسیله ویسکومتر sliding plate اندازه گرفت.

همچنین می توان ویسکوزیته را با واحد مترمربع بر ثانیه یا با واحد مرسوم تر میلیمتر مربع بر ثانیه بیان کرد که یک میلی متر مربع بر ثانیه برابر یک سانتی استوک است. این واحد ها مربوط به ویسکوزیته سینماتیک است. ویسکوزیته سینماتیک بوسیله ویسکومتر لوله مویین اندازه گیری می شود.

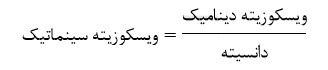

تبدیل ویسکوزیته سینماتیک به دینامیک

برای بسیاری از اهداف، تشخیص ویسکوزیته قیر بوسیله اندازه گیری زمان موردنیاز برای عبور مقدار مشخصی از ماده از اوریفیس استاندارد متداول است. این روش ها به منظور تعیین و مقایسه کردن مناسب است و اگر نیاز باشد نتایج را می توان به واحدهای بنیادی تر ویسکوزیته تبدیل کرد.

بوسیله معادله زیر می توان ویسکوزیته سینماتیک را به ویسکوزیته دینامیک مربوط ساخت

فرایند تولید قیر

به دو روش زیر انجام می پذیرد

فرآيند ناپيوسته (Batch Process)

در فرآيند ناپيوسته ، برج هوادهي با حجم معين از خوراک پر شده و پس از دميدن هوا با شرايط از پيش تعيين شده( دماي واکنش، زمان، مقدار خوراک) و رسيدن محصول به مشخصات مورد نظر، برج تخليه گرديده و محصول در مخازن مورد نظر وارد مي گردد.

اجزاي اصلي واحد هوادهي ناپيوسته عبارتند از:

کوره پيش گرم کن(Pre Heater)

دمنده هوا يا کمپرسور(Blower or Compressor)

برج هوادهي(Oxidizer Tower)

سيستمي براي جمع آوري و سوزاندن بخارات

فرآيند پيوسته (Continues Process)

در فرآيند پيوسته ، خوراک با دبي معين و قابل کنترل و دماي از پيش تعيين شده به صورت پيوسته وارد برج هوادهي شده و پس از انجام عمليات هوادهي در شرايط ثابت عملياتي، به صورت پيوسته از برج هوادهي خارج مي شود. اين روش تهيه قير که در پالايشگاهها مورد استفاده قرار مي گيرد به خاطر مزاياي زير مورد توجه مي باشد:

کاهش بخارات آلاينده ايجاد شده

کاهش هزينه تجهيزات و نگهداري

افزايش راندمان و مقدار توليد در واحد زمان

کاهش بار حرارتي پيش گرم کن هاي خوراک

آساني عمليات کنترل و انجام فرآيند بخاطر ماهيت پيوسته فرآيند

کمتر شدن هواي مصرفي و کوتاه شدن زمان هوادهي به خاطر استفاده بهينه از هواي دميده شده

دمای ذخیره و پمپ کردن قیر:

قیر باید در دمای حتی الامکان کم ذخیره شود (متناسب با نوع استفاده). دمای کار با انواع قیرها در RBA’s techaiked Bulletin No آمده است. این دماها با استفاده از اندازه گیریهای ویبتلوزیتر و دماهای عملیاتی NO1 تجربی بدست آمده اند. برای عملیات معمولی، به عنوان مثال، آمیخته و یا انتقال دادن قیر c50-10 بالای مینیمم دمای پمپ شدن قیر پیشنهاد میشود. اما ماکزیمم دمای انتقال قیر باید روی c°230 بیشتر نشود.

دمای تانک ها در حالی که چرخه دارند، بیاد مینیمم نگه داشته شود تا سخت شدن غیر صورت نگیرد. اگر قیر را باید به مدت 1 هفته (بدون اضافه نمودن ماده جدید) در تانک نگهداری کنیم، باید دمای آن c25-20 بالای دمای نرمی قیر نگه داشته شود و در صورت امکان Recirculation قطع شود.

اگر لازم باشد که قیر داخل تانکهای ذخیره گرم شود باید دقت شود که این فرایند به طور متناوب و پیوسته صورت گیرد تا محل لولههای گرم کن و Coil ها به طور مجزا گرم نشود. این امر اگر لولههای گرم کن شعله مستقیم استفاده شود، اهمیت بیشتری مییابد زیرا دمای سطح به بالای 300’c خواهد رسید.

در این نوع سیستم ها (direct)، گرمای مورد استفاده باید محدود شود به مقداری که دمای محصول را به دمایی کمی بالاتر از دمای نرمی محصول برساند. (نه بیشتر). این امر باعث میشود که مواد به حالتی از نرمی برسند که بالاتر از این دما، گرما باعث افزایش دمای محصول به منظور استفادههای مختلف است.

اگر از سیستم گرمایشی روغن داغ، بخار داغ و یا الکتریسیته استفاده شود، مشکلات فرایند بالا پیش نمی آید.

روشهای بازیافت , فرايند استفاده از لاستيكهاي فرسوده

روشهای بازیافت لاستیک به دو شاخهٔ مکانیکی و شیمیایی تقسیمبندی میشوند. در روش مکانیکی لاستیک تایر به تکههای کوچکتر تقسیم میشوند. این کار در چند مرحله و توسط دستگاههای خردکن (Shredder) و آسیاب (Granulator) انجام میشوند. هر مرحله از این روش محصولات متفاوتی تولید میکند که در صنایع مختلف کاربرد دارد. برخی صنایع از گرانولهای درشت استفاده کرده و برخی دیگر به پودر بسیار نرم لاستیک احتیاح دارند. در روش شیمیایی یا تایر سوزانده میشوند و از ذغال و سیمهای فلزی باقیمانده استفاده میشود یا تایر پیرولیز میشود. در روش پیرولیز تایر در خلاء سوزانده میشود. در این روش محصولاتی مانند سوخت (سوختی مانند گازوئیل)، روغن و غیره استخراج میگردد. بازم به توضیح است که در روش شیمیایی نیز از تایرهای خرد شده استفاده میشود، تکه لاستیکهایی که به crumb معروف هستند.

محصولات بازیافت

محصولات بازیافتی تایر بسته به بازیافت مکانیکی یا شیمیایی متفاوت هستند ولی به صورت کلی به محصولات زیر میتوان اشاره کرد:

گرانول لاستیک

پودر لاستیک

فلز بازیافتی

لاستیک احیاء شده یا reclaimed rubber

آسفالت و قیر پلیمری

سوخت گازوئیلی

باتری خودرو

پودر لاستیک بازیابی در اصلاح قیر

پودر لاستیک بازیابی شده به طور وسیعی در اصلاح قیر به کار میرود. دراین قیر با واسطه افزایش مواد ویژه سازگار کننده بین ذرات پودر لاستیک و قیر، ساختار قیر کاملا هموژن و یکنواخت شده و کلیه اختصاصات آن در مقایسه با قیرهای معمولی بهبود مییابد درصد پودر لاستیک مصرف شده از ۵ تا ۱۵ درصد متغیر میباشد. از مزایای افزودن پودر لاستیک به قیر میتوان افزایش مقاومت مخلوطهای آسفالتی در مقابل یخ زدن، کاهش صدای ناشی از ترافیک و کاهش آلایندههای محیط زیست را نام برد

اثر تركیبی گوگرد با قیر

در درجه حرارت محیط گوگرد از حلقهای مركب از ۸ اتم كه به صورت ۸ ضلعی قرار گرفته است تشكیل میشود و به همین دلیل مقاومت شیمیایی زیادی دارد. وقتی دمای آن از ۱۱۸ درجه سانتی گراد بیشتر شود فوراً ذوب شده و ساختمان شیمیایی آن شكسته شده و قابلیت تركیب آن به خصوص با هیدروكربورهای اشباع نشده قیرها به شدت افزایش مییابد. كند روانی گوگرد تا دمای ۱۵۷ درجه سانتیگراد كاهش مییابد بنابراین اضافه كردن گوگرد مذاب به قیرهای خالص در دمای بین ۱۱۸ تا ۱۵۷ درجه سانتی گراد موجب كاهش كندروانی قیر شده و نیز با قیر تركیب میشود. در نتیجه امكان تركیب و مخلوط كردن مصالح شن و ماسه و قیر را در دمای پایین تر میسر میسازد و سهولتی نیز در كار خواهد بود. گوگرددر دماهای بالاتر از نقطه ذوب پلیمریزه شده و به صورت زنجیر دو رادیكاله در میآید. رادیكالها ممكن است به دو صورت به قیر عمل كنند.

تشكیل باند كربن سولفوره میدهند.

هیدروژن جذب میكنند كه در نتیجه عمل دهیدروژناسیون صورت میگیرد.

انجام این فعل و انفعالها به درجه حرارت بستگی دارد. در دمای ۱۴۰ درجه سانتیگراد اتم گوگرد وارد ساختار شیمیایی مولكول شده، با گروه نفتن آروماتیكهای موجود در قیر تركیب و باعث تشكیل پلی سولفایدها میشود. پلی سولفایدها از نظر قطبیت در گروه پلار آروماتیكها جای میگیرند در نتیجه قیر نرمتر شده و خاصیت الاستیسیته بیشتری خواهد یافت. بنابراین میتوان گفت واكنش بین گوگرد و گروه نفتن آروماتیك منجر به تشكیل تركیبات پلار آروماتیك با درصد بالای گوگرد میشود. در دمای بیش از ۱۵۷ درجه سانتی گراد به دلیل كندروانی زیاد گوگرد دیگر گوگرد نقش روان كننده قیر را ایفا نكرده و برعكس مخلوط را سخت كرده و ضمناً طی فرآیند هیدروژن گیری موجب آزادشدن هیدروژن سولفوره نیز میشود. تغییرات رئولوژیكی قیر در این دما ناشی از افزایش نسبت آسفالتن به رزین است.

كنش گوگرد در قیرهای خالص به ترتیب زیر است.

بین صفر تا ۴ درصد وزنی گوگرد با قیر تركیب میشود. بین ۴ تا ۲۵ درصد گوگرد در قیر حل شده لیكن دیگر تركیب شیمیایی به وجود نمیآید. بین ۲۵ تا ۵۰ درصد گوگرد میتواند به صورت ذرات ریز درقیر پخش شود. برای عیارهای بیش از ۵۰ درصد گوگرد حتی اگر در قیر پخش هم شده باشد تمایل به ته نشینی دارد.

اضافه كردن گوگرد به مخلوط آسفالت، عمق شیار تمام مخلوطها حتی مخلوطهای ساخته شده با قیرهای نرم و مصالح شنی را تا ۸ میلیمتر کاهش میدهد.

تركیب قیر با گوگرد قبل از افزون به مصالح داغ

در این حالت عنصر گوگرد در مخلوط به سه حالت مختلف وجود خواهد داشت.

مقدار كمی از آن با قیر وارد تركیب شیمیایی میشود.

بخش دیگری در قیر حل میشود.

باقیمانده به صورت كریستالهای گوگرد كه عموماً به صورت ذرات ریز آسفالت هستند ظاهر میشوند.

مقدار گوگردی كه در قیر حل میشود بستگی به نوع قیر داد. مثلاً نوعی از قیر در درجه حرارت ۱۵۰ درجه سانتی گراد تا ۲۰ درصد گوگرد را در خود حل مینماید.

گوگرد كریستالی پراكنده شده در تمام قالبها همچون یك عامل تقویت كننده عمل میكند و هنگامی تحت اثر بار ثابت تغییر شكل میدهد. انرژی بیشتری مورد نیاز است تا ذرات گوگرد SEA كه مخلوط پراكنده به جنبش افتند زیرا در این حالت ویسكوزیته مخلوط مقدار بیشتری را نسبت به قیر پیدا میكند. این مطلب مخصوصاً در مخلوطهای تا ۵۰ درصد وزنی گوگرد كه اندازه ذرات موجود بزرگتر و زنجیرهای هستند به روشنی دیده میشود. رشد طولی كریستالهای گوگرد به شكل سوزنهایی در نمونهها بوده و پروسه تجدید كریستال شدن گوگرد در درجه حرارت ثابت و در زمان طولانی از هنگام ساخت یا تهیه نمونه اتفاق میافتد.

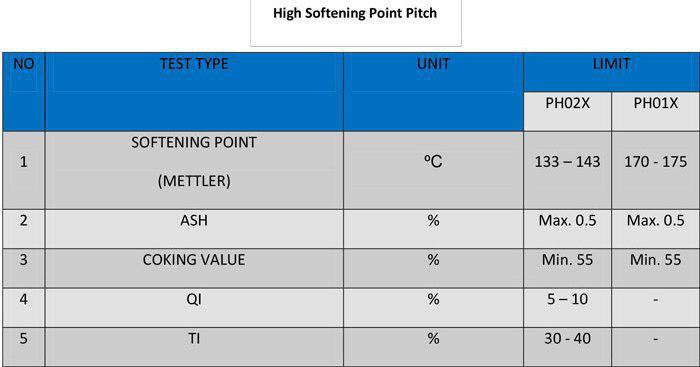

قیر قطرانی با نقطه نرمی بالا

یکی از مهم ترین مشتقات حاصل از فرآیند تقطیر قطران ذغالسنگ، قیر قطران ذغالسنگ (Coal Tar Pitch) می باشد. این ترکیب ارزشمند دارای کاربردهای متنوع و غیر قابل جایگزین در صنایع مهمی از جمله: صنایع تولید آلومینیوم، فولاد، نسوز، رنگ و پوشش و غیره می باشد.

قیر 40/50

جدول1

| خواص | واحد | حد قابل قبول | روش آزمون | |

| ASTM | سایر | |||

| نفوذپذیری | 0/1 mm | 40-50 | D5 | IP 49 |

| نقطه نرمی | oC | 49-59 | D36 | |

| کشش پذیری | Cm | 100 min | DIN52013 | |

| اسپات تست | % Xylene | 30 Max | AASHO-TI02 | |

| گرانروی در oC 60 | Pa.S | 220-400 | D4402 | |

| گرانروی در oC 135 | Pa.S | 0/27-0/67 | D4402 | |

قيري است كه از طريق انجام فرآيند هوادهی بر روي وكيوم باتوم (ماده اوليه توليد قير كه از ته مانده برج تقطير در خلاء پالايشگاه هاي نفت گرفته مي شود) در واحد هاي قير سازي به دست مي آيد و درجه نفوذپذيري آن (تعيين مقدار سفتي قير) آن بين 40 تا 50 باشد.

كاربرد: عمده ترين كاربرد متداول اين محصول در مناطق گرمسيري می باشد.

ذکر مشخصات قیر 40/50

قير 60/70 *

جدول2

| روش آزمون با ASTM | حد مقدار | مشخصات |

| وزن مخصوص نسبي در 25/25درجه سلسيوس | 1/01تا1/06 | D70 |

| نفوذپذيري در 25 درجه سلسيوس به دهم ميليمتر | 60/70 | D5 |

| نقطه نرمي به درجه سلسيوس | 56/49 | D36 |

| كشش پذيري در 25 درجه سلسيوس به cms | حداقل 100 | D113 |

| افت در اثر حرارت به درصد وزني | حداكثر0/2 | D6 |

| افت نفوذپذيري بعد از حرارت به درصد | حداكثر20 | D5 |

| نقطه اشتعال به درجه سلسيوس | حداقل 250 | ِD92 |

| حلاليت در CS2 به درصد وزني | حداقل99/5 | D4 |

قيري است كه از طريق انجام فرآيند هوادهی بر روي وكيوم باتوم (ماده اوليه توليد قير كه از ته مانده برج تقطير در خلاء پالايشگاه هاي نفت گرفته مي شود) در واحد هاي قير سازي به دست مي آيد و درجه نفوذپذيري آن (تعيين مقدار سفتي قير) آن بين 60 تا 70 باشد.

كاربرد: عمده ترين كاربرد متداول اين محصول در مناطق معتدل می باشد.

ذکر مشخصات قیر 60/70

* اين فرآورده در حال حاضرتوسط پالايشگاه تهران- اصفهان و شيراز توليد مي گردد.

قير 100/ 85

اين فرآورده در حال حاضر توسط پالايشگاه تبريز توليد مي گردد.

جدول 3

| روش آزمون با ASTM | حد مقدار | مشخصات |

| وزن مخصوص نسبي در 25/25درجه سلسيوس | 1/01تا1/05 | D70 |

| نفوذپذيري در 25 درجه سلسيوس به دهم ميليمتر | 100/85 | D5 |

| نقطه نرمي به درجه سلسيوس | 52/45 | D36 |

| كشش پذيري در 25 درجه سلسيونس به cms | حداكثر 100 | D113 |

| افت در اثر حرارت به درصد وزني | حداكثر0/5 | D6 |

| افت نفوذپذيري بعد از حرارت به درصد | حداكثر20 | D5 |

| نقطه اشتعال به درجه سلسيوس | حداقل 255 | ِD92 |

| حلاليت در CS2 به درصد وزني | حداقل99/5 | D4 |

| مواد آلي به درصد وزني | حداكثر 0/2 | D4 |

* بین قیر 85/100 و 80/100 تفاوت قابل ملاحظه ای وجود ندارد.

قيري است كه از طريق انجام فرآيند هوادهی بر روي وكيوم باتوم (ماده اوليه توليد قير كه از ته مانده برج تقطير در خلاء پالايشگاه هاي نفت گرفته مي شود) در واحد هاي قير سازي به دست مي آيد و درجه نفوذپذيري آن (تعيين مقدار سفتي قير) آن بين85 تا 100 باشد

كاربرد: عمده ترين كاربرد متداول اين محصول در مناطق سردسیر می باشد.

ذکر مشخصات قیر 85/100

قير دميده R 85/25

اين فرآورده در حال حاضر توسط پالايشگاههاي تهران- اصفهان توليد مي گردد.

جدول 4

| روش آزمون با ASTM | حد مقدار | مشخصات |

| وزن مخصوص نسبي در 25/25 | تقريباً 1/05 | D70 |

| نفوذپذيري در 25 درجه سلسيوس به دهم ميليمتر | 30/20 | D5 |

| نقطه نرمي به درجه سلسيوس | 52/45 | D36 |

| كشش پذيري در 25 درجه سلسيونس به cms | حداقل 3 | D113 |

| افت در اثر حرارت به درصد وزني | حداكثر0/2 | D6 |

| افت نفوذپذيري بعد از حرارت به درصد | حداكثر20 | D5 |

| نقطه اشتعال به درجه سلسيوس | حداقل 225 | ِD92 |

| حلاليت در CS2 به درصد وزني | حداقل99 | D4 |

قير دميده R 90/15

اين فرآورده در حال حاضر توسط پالايشگاههاي شيراز توليد مي گردد.

جدول 5

| روش آزمون با ASTM | حد مقدار | خواص |

| وزن مخصوص نسبي در 25/25درجه سلسيوس | 1/05 | D70 |

| نفوذپذيري در 25 درجه سلسيوس به دهم ميليمتر | 20/10 | D5 |

| نقطه نرمي به درجه سلسيوس | 95/85 | D36 |

| كشش پذيري در 25 درجه سلسيونس به cms | حداقل 1/5 | D113 |

| افت در اثر حرارت به درصد وزني | حداكثر0/2 | D6 |

| نقطه اشتعال به درجه سلسيوس | حداقل 225 | ِD92 |

| حلاليت در CS2 به درصد وزني | حداقل99 | D4 |

قیر 100/120

جدول 6

| روش آزمون با ASTM | حد مقدار | خواص |

| نفوذپذیری | 120/100 | D5 |

| نقطه نرمی | 42/49 | D36 |

| کشش پذیری | 100 | D113 |

| افت در اثر حرارت به درصد وزني | حداكثر0/2 | D6 |

| افت نفوذپذيري بعد از حرارت به درصد | حداكثر20 | D5 |

| نقطه اشتعال به درجه سلسيوس | حداقل 225 | ِD92 |

| حلاليت در CS2 به درصد وزني | حداقل99 | D4 |

قیر 150/200

جدول 7

| روش آزمون | حد قابل قبول | واحد | خواص | ||

| سایر | ASTM | ||||

| نفوذپذیری | 0/1 mm | 150-200 | D5 | IP 49 | |

| نقطه نرمی | oC | 36-43 | D36 | ||

| کشش پذیری | Cm | 100 min | DIN52013 | ||

| اسپات تست | % Xylene | 30 Max | AASHO-TI02 | ||

| گرانروی در oC 60 | Pa.S | 30-60 | D4402 | ||

| گرانروی در oC 135 | Pa.S | 0/12-0/30 | D4402 | ||

قیر 180/200

جدول 8

| روش آزمون با ASTM | حد مقدار | خواص |

| نفوذپذیری | 180/200 | D5 |

| نقطه نرمی | 35/45 | D36 |

| کشش پذیری | 50 | D113 |

| افت در اثر حرارت به درصد وزني | حداكثر0/1 | D6 |

| افت نفوذپذيري بعد از حرارت به درصد | 35 | D5 |

| نقطه اشتعال به oC | 200min | D-92 |

| حلالیت در تری کلرواتیلن | 99 min | D4 |

* این قیر عمدتاً در پالایشگاه آبادان تولید می شود.

قير 200/300

اين فرآورده در حال حاضر توسط پالايشگاه اصفهان توليد مي گردد.

جدول 9

| روش آزمون | حد مقدار | ASTM |

| نفوذپذیری | 200 / 300 | D5 |

| نقطه نرمی | 34 / 41 | D36 |

| کشش پذیری | 100 | D113 |

| افت در اثر حرارت به درصد وزني | حداکثر0/1 | D6 |

| افت نفوذپذیری پس از حرارت دهی به oC | 35 | D5 |

| نقطه اشتعال به oC | 177min | D92 |

| حلالیت در تری کلرواتیلن | 99.5 min | D4 |

قیرهای سفت - رابری

|

Bitumen 10-20

Bitumen 20-30

Bitumen 30-40

Bitumen 75/30

Bitumen 85/40

Bitumen 95/25

Bitumen R85/25

Bitumen R 90/15

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

آزمايش قابليت نفوذ قير (Penetration of Bitumen ، ASTM-D5 )

هدف : تعيين درجه نفوذ قير

نمونه قير پس از ريخته شدن در ظرف مخصوص و قرارگيری در يک حمام آب با درجه ثابت 25 درجه سانتيگراد پس از مدت حداقل 5/1 ساعت تحت نفوذ سوزن استاندارد با بار 100 گرم در مدت 5 ثانيه قرار میگيرد. ميزان نفوذ سوزن در قير بر حسب دهم ميليمتر به عنوان درجه نفوذ قير اندازهگيری ميشود .

مقدمه

آزمایش درجه نفوذ قیر برای تعیین سختی نسبی قیرهای دمیده و قیرهای خالص استفاده می شود. یکی از کاربردهای درجه نفوذ در نامگذاری قیرهای خالص و قیرهای دمیده است. قیرهای خالص تنها بر این اساس نامگذاری می شوند اما معیار نامگذاری قیرهای دمیده علاوه بر درجه نفوذ قیر ، درجه نرمی قیر نیز می باشد. به عنوان نمونه ، قیرهای 50-40، 70-60، 100-85 و ... از جمله قیرهای خالص معمول در راهسازی می باشند. دو عددی که همراه قیر خالص می آید بیانگر آن است که درجه نفوذ قیر در این محدوده قرار دارد. قیرهای R85/25 ،R90/15 ، R110/10 و ... نمونه هایی از قیرهای دمیده متداول در ایران است که عدد اول آن بیانگر درجه نفوذ قیر و عدد دوم بیانگر نقطه نرمی قیر است.

بر حسب تعریف، درجه نفوذ قیر عبارت است از مقدار طولی ( بر حسب میلیمتر ) است که یک سوزن استاندارد با شکل معین تحت اثر باری معادل 0/100 گرم در مدت 5 ثانیه در قیری که در درجه حرارت 25 درجه سانتیگراد است ، نفوذ نماید.

یکی از موارد کاربردی نتایج این آزمایش آن است که هر چه آب و هوای منطقه ای که قرار است قیر را در آنجا استفاده نماییم گرم تر باشد یا میزان آمد و شد بیشتر و بار وسایل نقلیه سنگین تر باشد ، باید از قیری با درجه نفوذ بیشتر استفاده نمود و بالعکس هرچه آب و هوای منطقه مورد نظر سردتر باشد ، باید از قیرهای با درجه نفوذ کمتری استفاده نمود.

بنابراین هرچه قیر سخت تر باشد، درجه نفوذ آن کمتر و هرچه درجه نفوذ قیر بیشتر باشد قیر نرم تر خواهد بود. قیرهایی که درجه نفوذ آنها حدود 80 باشد، در آسفالتهایی نظیر بتن آسفالتی و قیرهای با درجه نفوذ بیشتر در ماکادام قیر و آسفالت سرد بکار برده می شوند.

این آزمایش در استانداردهای زیر به طور مفطل شرح داده شده است:

Standard Methods, IP. 49/58

ASTM Methods,D: 5-52

در صورتی که آزمایش درجهی نفوذ را در دمایی مساوی با نقطهی نرمی قیر انجام دهیم برای همهی قیرها درجهی نفوذ 800 به دست میآید لذا پارامتری به نام درجه نفوذ تعریف شده است که نشانهی حساسیت قیر به تغییرات دما میباشد. هرچه نشانهی درجه نفوذ کمتر باشد حساسیت قیر به تغییرات دما بیشتر است. برای قیرهای راهسازی نشانهی درجه نفوذ از 2- تا 2+ متغیر است. این نشانه برای قیرهای قطران از 2- کوچکتر و برای قیرهای دمیده از 2+ بزرگتر است.

هدف آزمایش

هدف از آزمایش درجه نفوذ قیر ، تعیین سختی نسبی قیرهای خالص و دمیده می باشد که جهت نامگذاری این قیرها استفاده می شود.

وسایل آزمایش

- دستگاه مخصوص درجه نفوذ

- دماسنج

- کاردک

- حمام آب گرم

- دو ظرف کوچک با اندازه های مختلف

- کورنومتر

آزمايش تعيين وزن مخصوص قير (ASTM : D70 )

مقدمه

روش های مختلفی برای تعیین وزن مخصوص قیر وجود دارد که مبنای همه این روش ها، قانون ارشمیدس می باشد. طبق تعریف، وزن مخصوص قیر عبارت است از نسبت وزن حجم معینی از قیر به وزن آب هم حجم آن در درجه حرارت معین. از جمله روش های موجود برای تعیین وزن مخصوص قیر عبارت است از:

• روش بوته نیکلی

• روش پیکنومتر

دانستن وزن مخصوص قیر از دو جهت دارای اهمیت است:

- از آنجا که می دانیم هرجا صحبت از مقدار قیر در آسفالت به میان می آید، آن را به صورت درصد وزنی بیان می نمایند، در صورتی که قیر عملا به صورت حجمی اندازه گیری می شود؛ بنابراین دانستن رابطه بین وزن و حجم قیر ضروری است. هم چنین چون قیر را عموما گرم می کنند، لذا دانستن ضریب انبساط حرارتی قیر نیز الزامی است تا بتوان وزن مخصوص قیر را در هر درجه حرارتی محاسبه نمود. در غیر این صورت وزن مخصوص قیر را باید در درجه حرارت مورد نیاز تعیین و اندازه گیری کرد.

- وزن مخصوص قیر ابزار مناسبی برای تعیین منبع قیرها می باشد. برای مثال وزن مخصوص قیرهای نفت حدود 1.0 و وزن مخصوص قیرهای قطران بسته به طرز تهیه آنها بین 1.10 تا 1.25 متغیر است. این وزن مخصوص ها در دمای معین 15.6 یا 20 درجه سانتیگراد تعیین می شوند.

شرح کامل آزمایش تعیین وزن مخصوص قیر در استانداردهای زیر به تفضیل آمده است:

برای قیرهای نفت Standard Methods, (IP. 59/57 method F)

برای قیرهای قطران Standard Methods, (G.IP. -57, method A)

ASTM Methods, (D: 70-52)

در همه استانداردهای ذکر شده از پیکنومتر برای سنجش وزن مخصوص قیر استفاده می شود.

همان طور که می دانید حجم قیر تابعی از درجه حرارت است؛ در نتیجه لازم است در تعیین حجم قیر پارامتر درجه حرارت را ثابت درنظر بگیریم. اما در صورت انجام آزمایش در دماهای متفاوت می توان از رابطه تقریبی زیر استفاده نمود:

که در آن :

V: حجم قیر در دمای t است.

c: ضریب انقباض حرارتی حجم قیر است که برای قیرهای با چگالی کمتر از 0.966 برابر 0.00072 و برای قیرهای با چگالی بیشتر از 0.966 برابر 0.00063 است.

: حجم قیر در دمای 15.6 درجه سانتیگراد است.

هدف آزمایش

هدف از این آزمایش، تعیین وزن مخصوص قیر در دمای مشخص می باشد.

وسایل آزمایش

- حدود 60 گرم قیر مورد نظر

- پیکنومتر

- دماسنج

- ترازوی دقیق

- حمام آب گرم

آزمايش کندروانی قیر(ASTM : D88 )

مقدمه

مقاومت داخلی مایعات را که مانع حرکت و جریان آنها می شود ، ویسکوزیته یا گرانروی و یا کندروانی می نامند. این کندروانی برای مایعات برحسب پوآز سنجیده می شود که همان پاسکال- ثانیه می باشد. از آنجایی که قیرهایی که در دمای 25 درجه سانتیگراد دارای درجه نفوذ یکسانی هستند ، ممکن است سختی متفاوتی در دماهای بالاتر داشته باشند، ضرورت ایجاد می کند که آزمایشی انجام شود تا این تفاوت ها را به نمایش بکشد.

کندروانی قیر کمیتی است که خواص قیر را در درجه حرارت های بالا که معمولا درجه حرارت هایی است که در عمل مخلوط های قیری ساخته می شوند، مشخص می نماید. این کمیت در تعیین عملکرد قیر موثر است به طوری که هر اندازه قیر نسبت به گرما حساس تر باشد ، کندروانی آن در درجه حرارت های بالا کمتر خواهد بود. از جمله نکات اجرایی مهمی که می توان از کمیت کندروانی قیرها استخراج نمود، آن است که هر چه کندروانی قیر کمتر باشد، استفاده از آن قیر برای تولید و پخش آسفالت راحت تر خواهد بود و نیز جابجایی قیر از مخازن و اختلاط قیر با مصالح سنگی به سهولت انجام می شود.

نکته قابل تامل دیگر آن است که کندروانی قیر با پایداری آسفالت با تغییرات دما رابطه مستقیم دارد. بدین معنا که اگر کندروانی کم باشد، قیر در گرمای تابستان حالت خمیری پیدا خواهد کرد و سبب مواج شدن آسفالت زیر بار ترافیک می شود و نیز پدیده قیرزدگی رخ خواهد داد. هم چنین اگر کندروانی قیر زیاد باشد در سرمای زمستان آسفالت ها دچار ترک خوردگی خواهند شد.

روش های مختلفی برای تعیین کندروانی قیرها موجود است که از جمله آنها می توان روش سی بولت- فورل، روش استاندارد تار ویسکومتر (S.T.V) ، روش ویسکومتر ردوود (Red Wood) و روش کینماتیکی را نام برد. روشی که ما در ادامه پیش خواهیم گرفت روش سی بولت- فورل است اما در ذیل به توضیح اجمالی درباره هر یک از روش های فوق الذکر می پردازیم:

روش سی بولت- فورل:

ویسکومتر سی بولت- فورل برای تعیین کندروانی قیرهای مخلوط بکار می رود و به طور کلی مشابه ویسکومتر S.T.V بوده و نوع اصلاح شده ویسکومتر ردوود تلقی می شود. از آنجایی که قطر سوراخ ویسکومتر سی بولت- فورل کوچکتر از قطر سوراخ ویسکومتر S.T.V می باشد، بنابراین درجه حرارت آزمایش در این ویسکومتر بالاتر خواهد بود. در دستگاه سی بولت- فورل کندروانی، زمان لازم بر حسب ثانیه برای آنکه مقدار 60 سانتی متر مکعب قیر مایع در دمای 135 درجه سانتیگراد از مجرای دستگاه سی بولت- فورل فرو ریزد تعیین می شود. شرح این روش در استاندارد زیر مفصلا آمده است:

ASTM Methods, D: 88-53

روش ردوود

از ویسکومتر ردوود برای تعیین کندروانی قیرهای مایع استفاده می شود. از آنجایی که قطر سوراخ این ویسکومتر کوچک است، لذا قیرهای خالص و حتی قیرهای مخلوط به کندی از آن عبور کرده و مدت زمان زیادی نیاز دارند. از این ویسکومتر در اندازه گیری کندروانی قیرهایی که همراه با حلال هایی چون کروزین، گازوئیل و گازولین که در تهیه قیرهای مخلوط به کار می روند، استفاده می شود. می توان برای یافتن مطالب بیشتر به استانداردهای زیر مراجعه نمود:

Standard Methods, (IP. 70/57)

Standard Methods, (Paragraph 21.11)

روش کینماتیکی

در روش اندازه گیری کندروانی به روش کینماتیکی، با عبور مقدار 50 میلی لیتر قیر مورد آزمایش با درجه حرارت 40 درجه سانتیگراد از مجرای لوله استاندارد دستگاه زمانی که صرف عبور قیر شده است را یادداشت می کنیم و این زمان را به عنوان کندروانی قیر محسوب می نماییم.

روش استاندارد تار ویسکومتر

این ویسکومتر که به ویسکومتر S.T.V معروف می باشد، برای اندازه گیری کندروانی قیرهای مخلوط و نیز قیرهای قطران کاربرد دارد. این ویسکومتر مشابه ویسکومتر ردوود می باشد که در آن حجم معینی قیر از درون سوراخی با قطر معین در درجه حرارت مشخص عبور نموده و زمان عبور بر حسب ثانیه آن را به عنوان کندروانی قیر ثبت می نمایند. این روش در استاندارد ASTM گنجانده نشده است، اما در استانداردهای زیر مندرج است:

Standard Methods, (IP. 72/58)

Standard Methods, (RT. 2/57)

هدف آزمایش

هدف از آزمایش ویسکوزیته، تعیین خواص روانی قیر در دماهای بالا و تعیین عملکرد آسفالت می باشد.

وسایل آزمایش

- دستگاه سی بولت- فورل

- دماسنج

- قیرمذاب

- ظرف مخصوص

قبل از شروع آزمایش، ابتدا باید دستگاه سی بولت- فورل را با حلال تتراکلرید کربن یا نفت سفید شست و خشک نمود. حال قیر را تا دمای حدود 138 درجه سانتیگراد حرارت می دهیم و از الک نمره 200 عبور می دهیم تا ناخالصی های آن گرفته شود. دستگاه سی بولت- فورل را روشن می کنیم تا دمای روغن پیرامون مخزن قیر، به حدود 135 درجه سانتیگراد برسد. این دما را باید با دماسنج پیوسته اندازه گیری نماییم. حال قیر را در داخل مخزن دستگاه می ریزیم و میله روی نازل را بالا می کشیم و زمانی را که طی آن ظرف شیشه ای زیر نازل به اندازه 60 سانتیمتر مکعب از قیر پر شود را محاسبه می کنیم. این زمان بر حسب ثانیه، همان کندروانی قیر خواهد بود.

-

دقت شود که پس از انجام آزمایش ظرف شیشه ای را از قیر خالی نموده و با حلال مناسب آن را تمیز نمایید.

آزمايش تعيين درجه نرمی قير (ASTM : D36 )

مقدمه:

نقطه نرمی قیر عبارت است از درجه حرارتی که در آن قیر حالت نرمی پیدا می کند. به طور کلی می توان گفت که همه قیرها در این درجه حرارت به یک گرانروی مشخص می رسند. نقطه نرمی قیر به روش های مختلفی اندازه گیری می شود که یکی از این روشها، روشی به نام حلقه و گلوله است که در آن نقطه نرمی را درجه حرارتی که در آن گلوله ها از حلقه عبور نموده و به سطح برنجی تحتانی به فاصله 25 میلیمتری برسد، تعریف می کنند.

مشروح روش حلقه و گلوله در استانداردهای زیر آمده است:

برای قیرهای نفت Standard Methods , (IP.58/56)

برای قیرهای قطران Standard Methods , (IP.3/57)

ASTM Standard Methods D:36-26

جهت به کار بردن قیر در روسازی راه های جاده ها و باند پرواز هواپیما ، نیاز است از قیری با درجه نرمی به خصوص استفاده شود که مقدار آن به کاربرد ما و شرایط محیطی که قیر قرار است در آن به کار برده شود، بستگی دارد. به عنوان مثال اگر درجه حرارت متوسط سالیانه منطقه ای زیاد باشد باید از قیر کند روانتری برای ساختن روسازی آسفالت استفاده نمود. هم چنین هر اندازه تعداد و وزن وسایل نقلیه عبوری بیشتر باشد، باید از قیر کند روانتری برای ساختن مخلوط های قیری استفاده نمود.

هدف:

یکی از اهداف این آزمایش محاسبه مقدار مقاومت قیر خالص و مصالح ساخته شده با آن قیر نسبت به تغییرات درجه حرارت می باشد.

وسایل آزمایش:

- دو عدد ساچمه

- دو عدد حلقه

- بشر شیشه ای

- دماسنج

- دستگاه گرمکن

- کاردک

- یک سطح شیشه ای ( صاف )

- قیر

- چراغ

- پایه های نگهدارنده حلقه ها

روش انجام آزمایش:

روش انجام این آزمایش بدین صورت است که ابتدا حلقه ها را روی سطح شیشه ای که به روغن آغشته است ، قرار می دهیم. روغن سبب می شود که قیر به شیشه نچسبد. عمق این حلقه ها در حدود 8 میلی متر است. قیر را که قبلا داغ شده است به آرامی در داخل حلقه ها می ریزیم به طوری که حلقه کاملا پر شود.

چون عملا پر کردن حلقه ها به صورت کامل بسیار مشکل است بهتر است به اندازه ای قیر در داخل آنها بریزیم که نیاز به ریختن مجدد نداشته باشد اما اگر کمی زیادتر ریخته شد ، مشکلی پیش نخواهد آمد ، چرا که پس از سرد شدن قیر داخل حلقه ها ، سطح حلقه ها را با کاردک صاف خواهیم نمود تا اضافه قیر حلقه ها برداشته شود. برای صاف نمودن سطح قیر لازم است که کاردک داغ شده را با زاویه 45 درجه روی سطح حلقه ها بکشیم. سطح زیرین حلقه ها نیز به جهت استفاده از سطح شیشه ای ، خود بخود صاف خواهد شد.

پس از سرد شدن قیر و صاف نمودن سطح آن ، حلقه ها را درجای خود در داخل بشر ( روی پایه ها ) قرار می دهیم. سپس بشر را تا حدود 5 سانتی متر بالای حلقه ها از آب مقطر پر می کنیم . البته لازم است گفته شود که در آزمایشگاه به علت محدودیت های موجود از آب معمولی استفاده می کنیم.

حال مجموعه بشر را در دستگاه گرمکن قرار می دهیم تا دمای آب درون آن به 25 درجه سانتیگراد برسد که برای نیل به این هدف لازم است بشر به مدت 15 دقیقه در گرمکن بماند. در پایان 15 دقیقه باید دمای آب داخل بشر به 25 درجه سانتیگراد رسیده باشد.

اکنون بشر را از گرمکن بیرون آورده و ساچمه ها را در مرکز حلقه ها روی قیر قرار می دهیم و بشر را روی چراغ می گذاریم. نکته بسیار مهم در این آزمایش ، روند گرمادهی به بشر و محتوی آن یعنی قیر است. از آنجا که این آزمایش به حرارت بسیار حساس است ، پس لازم است که در همه آزمایشها از یک سرعت حرارت دهی استفاده شود. بنابراین ما نیز حرارت را به گونه ای تنظیم می کنیم که در هر دقیقه 5 درجه به دمای آب افزوده شود و این مهم را در حین حرارت دادن با دماسنج کنترل می کنیم. عملیات گرمادهی را آنقدر ادامه می دهیم تا ساچمه های روی قیرها به سطح تیغه فلزی زیر حلقه ها برسند و برای هر کدام دمایی که این عمل اتفاق افتاده است را قرائت کرده و یادداشت می کنیم. سپس متوسط دو دمای بدست آمده را به عنوان نقطه نرمی قیر در نظر می گیریم.

نقطه نرمی قیر خالص 70/60 معمولا 45 تا 54 درجه سانتیگراد است.

آزمايش خاصیت انگمی قير (ASTM : D113 )

مقدمه

در رابطه با علت استفاده از قیر در راهسازی مواردی چون نفوذ ناپذیری در برابر آب، ارزان قیمت بودن، خاصیت چسبندگی و غیره مطرح شده است. بنابراین چسبندگی قیرها که بارزترین ویژگی مثبت آنها به شمار می آید، باید برای انواع قیرها تعیین شود و حداقل میزان این چسبندگی کنترل شود تا اطمینان حاصل شود که قیر مصرفی در آسفالت توانایی چسباندن سنگدانه ها به یکدیگر را داشته و می تواند مصالح را به خوبی اندود نماید.

در آزمایشگاه برای تعیین شاخصی از چسبندگی قیر، مقدار قابلیت شکل پذیری قیر را می سنجند؛ بدین صورت که هر چه قیر شکل پذیرتر باشد، چسبنده تر است و بالعکس. خاصیت شکل پذیری قیر عبارتند از مقدار ازدیاد طول یک نمونه قیر بر حسب سانتیمتر که به صورت استاندارد کشیده شده (با سرعت معین و در دمای مشخص) تا به طول پارگی یا انقطاع برسد. طول نمونه درست قبل از پاره شدن بر حسب سانتیمتر به خاصیت شکل پذیری یا انگمی موسوم است.

از جمله عواملی که بر خاصیت انگمی تاثیر دارد، درجه سختی قیر است. بدین صورت که هر چه قیر سخت تر و شکننده تر باشد خاصیت انگمی آن کمتر است و بالعکس. بنابراین باید در نظر داشت اگر قیر را در یک محیط سردسیر استفاده می نماییم، از خاصیت انگمی مناسبی برخوردار باشد تا از بروز ترک در آسفالت جلوگیری شود. می دانیم که در اثر عبور وسایل نقلیه از سطح راه، تنش هایی در آسفالت ایجاد می شود که سبب بروز جنبش های خفیفی در قیر آسفالت می گردد و در صورتی که قیر نتواند این جنبش ها را تحمل نماید به ویژه در فصل سرما، باید انتظار بروز ترکهایی در آسفالت را داشته باشیم.

درجه حرارت عامل دیگری است که می تواند بر خاصیت انگمی قیرها تاثیر بگذارد به طوری که خاصیت انگمی هر جسمی در درجه حرارتی خاص انجام می شود و برای آن که قیر در مقابل تغییرات درجه حرارت که موجب انبساط و انقباض آن می گردد، مقاوم باشد، بایستی دارای خاصیت انگمی مناسبی باشد.

شرح این آزمایش در استانداردهای زیر به تفصیل آمده است:

Standard Methods, (IP. 32/55)

ASTM Methods, D: 113-44

استانداردهای ذکر شده به طور کلی مشابه یکدیگرند با این تفاوت که در استاندارد ASTM ، در دمای 15 درجه سیلسیوس نمونه با سرعت 1 سانتیمتر بر دقیقه کشیده می شود اما در روش استاندارد، نمونه در دمای 25 درجه سیلسیوس با سرعت 5 سانتیمتر بر دقیقه کشیده می شود.

هدف آزمایش

هدف از آزمایش خاصیت انگمی، تعیین میزان شکل پذیری یک نمونه قیر در دمای معین است که این پارامتر بر میزان کارایی قیر نیز تاثیرگذار خواهد بود.

وسایل آزمایش

- دستگاه آزمایش انگمی

- دو عدد قالب

- دماسنج

- کاردک

- خط کش

- قیر مذاب

روش انجام آزمایش

قالب این آزمایش از جنس برنج است و دارای ابعاد مشخصی است که در شکل زیر می توانید اندازه قسمت های مختلف آن را مشاهده نمایید.

برای شروع آزمایش، ابتدا باید دو عدد قالب را تمیز نموده و سطوح داخلی آن را به روغن آمیخته نمود تا از چسبیدن قیر به قالب و ایجاد خطا در نتیجه آزمایش جلوگیری شود. سپس قیر مذاب را که از الک شماره 5 عبور نموده، به طور یکنواخت و به آرامی در قالب ها می ریزیم. باید دقت شود قالب ها بیش از حد پر نشوند؛ اما در صورت بروز چنین مشکلی، نگران نشوید زیرا در مراحل بعدی می توان آن را برطرف نمود!

پس از پر نمودن قالب ها، مدتی صبر می کنیم تا قیر در دمای محیط سرد شود و به اصطلاح خود را بگیرد. اکنون می توانیم به وسیله یک کاردک داغ، اضافی قیر را از سطح قالب ها برداشت. برای این کار دقت شود که زاویه کاردک با افق بهتر است 45 درجه باشد. پس از مسطح کردن سطح قالب ها باید آنها را در داخل حمام آب گرم دستگاه قرار داد تا مدت 90 دقیقه در دمای 25 درجه باقی بماند. دستگاه مذکور از قابلیت تنظیم دما برخوردار می باشد و امکان این را فراهم می نماید تا دمای آب گرم روی 25 درجه بماند، اما همواره نیاز است که این دما توسط دماسنج اندازه گیری شود، زیرا امکان عدم یکسان بودن دما در نقاط مختلف حمام وجود دارد.

قطعه های جانبی میانی و کفی زیر را از قالب ها جدا می نماییم و سپس قالب ها را بر روی گیرههای دستگاه سوار می کنیم و آنگاه دستگاه را روشن می نماییم تا با سرعت یکنواخت 5 سانتی متر بر دقیقه عمل کشش را انجام دهد.

هنگامی که قیر در اثر کشیدن پاره شد، باید طولی را که در آن این اتفاق افتاد را اندازه گرفته و این طول را بر حسب سانتی متر به عنوان خاصیت انگمی قیر در نظر می گرفت. متوسط طول دو قالب قیر را به عنوان خاصیت انگمی ثبت می نماییم.

آزمايش افت وزنی قير (ASTM : D6 )

مقدمه

افت وزنی قیر عبارت است از درصد افت وزنی نمونه قیری که در مدت 5 ساعت در درجه حرارت 163 درجه سانتیگراد در دستگاه مجهز به تهویه قرار می گیرد. این آزمایش به آزمایش لعاب نازک نیز معروف است. در حقیقت آزمایش افت وزنی قیر، یک نوع تقطیر قیر می باشد که نتیجه آن معیاری است که فراریت نسبی حلال های قیر را در 163 درجه سانتیگراد نشان می دهد. علت انتخاب دمای 163 درجه آن است که در این دما، عمل اختلاط قیر و مصالح سنگی برای تهیه آسفالت در این دما صورت می پذیرد.

افت وزنی قیرهای خالصی که در راهسازی به کار می روند پس از انجام این آزمایش، کمتر از یک درصد می باشند؛ و معمولا برای پی بردن به خواص قیری که روی آن آزمایش لعاب نازک انجام شده، پس از پایان آزمایش تحت آزمایش های قابلیت نفوذ و نقطه نرمی قرار می دهند. توجه نمایید که هر چه قیر نرم تر باشد یعنی درجه نفوذ آن بیشتر باشد، افت وزنی آن نیز بیشتر خواهد بود.

از جمله پدیده های مورد ذکر در مورد آسفالت، پدیده پیر شدگی است که علت آن کاهش وزن قیر در اثر حرارت، اکسیداسیون و اشعه uv و تبدیل روغن به رزین و رزین به آسفالتین می باشد که آزمایش افت وزنی قیر می تواند معیاری خوب برای پیش بینی این پدیده باشد. نکته قابل ذکر دیگر این است که حداکثر میزان افت وزنی مطابق آیین نامه، برابر 0.8% می باشد.

این آزمایش به طور مفصل در استانداردهای زیر شرح داده شده است:

Standard Methods, (IP. 45/58)

ASTM Methods D: 6-39T

هدف آزمایش

هدف از آزمایش افت وزنی قیر، تعیین میزان کاهش وزن قیر در اثر حرارت 163 درجه ای و هم چنین تعیین میزان فراریت نسبی حلال های قیر است.

وسایل آزمایش

- ظرف استوانه ای

- 50 گرم قیر مذاب

- گرمخانه دارای تهویه

- ترازو

- روش انجام آزمایش

ابتدا ظرف استوانه ای را تمیز می نماییم. این ظرف استوانه ای دارای قطر 55 میلی متر و ارتفاع 35 میلی متر می باشد و دارای کفی مسطح است. اکنون ظرف استوانه ای را وزن می نماییم. مقدار 50 گرم قیر مذاب را در داخل این ظرف می ریزیم و پس از سرد شدن، آن را در داخل گرمخانه برای مدت 5 ساعت قرار می دهیم. توجه نمایید که دمای گرمخانه بر روی 163 درجه سانتیگراد تنظیم شده است و نیز گرمخانه دارای تهویه هوا می باشد.

پس از طی شدن 5 ساعت و سرد شدن استوانه، بار دیگر مجموعه قیر و ظرف را مورد توزین قرار می دهیم و مقدار آن را یادداشت می نماییم. نتیجه آزمایش را بایستی بر حسب کاهش وزن قیر نسبت به وزن اولیه آن سنجید که مطابق فرمول زیر بدست می آید:

که در آن:

w1: وزن ظرف و قیر قبل از قرار دادن در گرمخانه

w2: وزن ظرف و قیر بعد از قرار دادن در گرمخانه

آزمايش درجه اشتعال قير (ASTM : D95 )

مقدمه

درجه اشتعال قیر به درجه حرارتی اطلاق می شود که وقتی دمای قیر به آن می رسد، با نزدیک نمودن شعله به سطح آزاد آن ، جرقه ای در سطح آن دیده شود. همان طور که می دانید قیرهای خالص، قطران و مخلوط آنها آتشگیر می باشند؛ لذا باید بدانیم که قیرهایی را که با آنها کار می کنیم را تا چه دمایی می توانیم گرم نماییم، بدون آنکه قیر دچار اشتعال و یا سوختن شود. این مطلب از لحاظ ایمنی در کارگاه و آزمایشگاه بسیار حائز اهمیت است و در صورت عدم توجه به این مطلب می تواند خطرساز باشد!

آزمایش تعیین درجه اشتعال قیر را می توان با دو نوع دستگاه انجام داد:

- دستگاه درجه اشتعال رو باز

- دستگاه درجه اشتعال رو بسته

از آن جهت که در دستگاه رو بسته تمام مقادیر بخار های قابل اشتعال آزاد شده از قیر ، جمع آوری می شود ، لذا درجه اشتعالی که با این دستگاه تعیین می شود تا حدی کوچکتر از درجه اشتعالی خواهد بود که با دستگاه رو باز تعیین شده است.

چون که قیر در دمای بالاتر از خواص خود را از دست خواهد داد ، لذا نباید درجه حرارت قیر از این مقدار فراتر رود.

شرح کامل این آزمایش را می توانید در استانداردهای زیر ملاحظه نمایید:

- درجه اشتعال قیر به روش ظرف روباز:

ASTM Methods:D 92-52

AASHTO Methods:T 48-53

- درجه اشتعال قیر به روش ظرف رو بسته:

ASTM Methods:D 93

AASHTO Methods:T 73

هدف:

هدف از آزمایش درجه اشتعال ، تعیین درجه حرارتی است که در آن قیر مشتعل می شود و نیز تعیین درجه حرارتی که قیر در آن دما می سوزد. لازم به یادآوری است که تمام افرادی که با قیر سروکار دارند باید به خوبی از درجه اشتعال قیری که با آن کار می نمایند ، آگاه باشند تا از خطرات احتمالی ناشی از مشتعل شدن قیر در اثر حرارت دادن بیش از حد در کارگاه ها جلوگیری شود.

وسایل آزمایش:

- ظرف قیر

- گیره نگهدارنده

- وسیله گرم کننده

- دماسنج

- تجهیزات تولید شعله

- کرنومتر

روش انجام آزمایش:

در صورتی که از قیر جامد یا نیمه جامد در این آزمایش استفاده می نمایید، باید آن را تا 176 درجه سانتیگراد گرم نمود تا ذوب شود. سپس قیر مذاب را در داخل ظرف مخصوص دستگاه آزمایش می ریزیم؛ به قدری که پر گردد. هوای محبوس شده در قیر باید خارج شود و سطح قیر با کاردک صاف گردد. حال به قیر فرصت می دهیم تا سرد شود.

اکنون ظرف قیر سرد شده را بر روی دستگاه آزمایش سوار می نماییم و دماسنج را بر روی پایه نگهدرنده قرار می دهیم ؛ به طوری که قسمت تحتانی دماسنج به ته ظرف برخورد ننماید.

ابتدا درجه اشتعال قیر را به صورت تقریبی بدست می آوریم تا از نتیجه آن در آزمایش اصلی بتوانیم استفاده نماییم. پس در این مرحله بدون توجه به سرعت گرمادهی با سرعت ثابت حدود 12 درجه سانتیگراد در دقیقه قیر را گرم می نماییم و با عبور دادن شعله از روی قیر در دمای بالای 250 درجه سانتیگراد ، دمایی را که به ازای آن در سطح قیر جرقه ایجاد می شود ، را به عنوان درجه اشتعال تخمینی در نظر می گیریم.

حال آزمایش اصلی را با تنظیم درجه حرارت به طوری که در هر دقیقه 16.7 درجه سانتیگراد تغییر نماید ، شروع می کنیم. هنگامی که درجه حرارت قیر به 56 درجه سانتیگراد رسید، سرعت گرم شدن قیر را به 5 درجه سانتیگراد بر دقیقه کاهش می دهیم. زمانی که دمای قیر به 28 درجه سانتیگراد مانده به درجه اشتعال تخمینی قیر رسید ، به ازای هر سه درجه یکبار شعله را از روی قیر عبور می دهیم.

این کار را تا زمانی ادامه می دهیم که هنگام عبور شعله، جرقه ای در سطح قیر نمایان شود. این درجه را به عنوان درجه اشتعال قیر ثبت می نماییم.

قیرهای آسفالتی

| Usage | Category | Name - Bitumen | Item |

|

Road Asphalting |

40 / 30 |

Paving Bitumen |

1 |

|

Road Asphalting |

50 / 40 |

Paving Bitumen |

2 |

|

Road Asphalting |

70 / 60 |

Paving Bitumen |

3 |

|

Road Asphalting |

100 / 85 |

Paving Bitumen |

4 |

|

Road Asphalting |

150 / 120 |

Paving Bitumen |

5 |

|

Road Asphalting |

300 / 200 |

Paving Bitumen |

6 |

قیرهای عایق

| Usage | Category | Name - Bitumen | Item |

| Insulation | R 90 / 15 |

Blown Bitumen (Roofing Bitumen) |

1 |

| Insulation | R 80 / 25 |

Blown Bitumen (Roofing Bitumen) |

2 |

قیرهای زیرسازی

| Usage | Category | Name - Bitumen | Item |

| Road Asphalting Prime Coating | MC-250 | Cutback Bitumen | 1 |

| Road Asphalting Prime Coating | Emulsion |

Cutback Bitumen Emulsion (Green Bitumen) |

2 |

يك نوع قير محلول است كه براي توليد اين نوع قير از حلالهاي نفتي مانند نفت سفيد جهت تبديل قير به قيرهاي محلول يا مايع استفاده مي شود تا در هنگام استفاده حلال نفتي تبخير شده و قير براي ايجاد چسبندگي مورد نظر باقي بماند

كاربرد: اين نوع قير بيشتر در صنايع راه سازي بعنوان ماده چسبنده مابين زيرسازي راه و روكش آسفالت استفاده مي گردد.

ذکر مشخصات قیر MC250

قیر30/40

PAVING BITUMEN (ROAD CONSTRUCTION BITUMENS)

|

Test Method |

Specification |

Description |

|

|

ASTM - D – 70 |

1.01 – 1.06 |

(Kg/m3) |

Specific Gravity @ 25 oC |

|

ASTM - D – 5 |

30 / 40 |

|

Penetration @ 25 oC 100 gr. 5s |

|

ASTM - D – 36 |

55 / 63 |

(oC) |

Softening Point |

|

ASTM - D – 113 |

100 Min. |

(cm) |

Ductility @ 25 oC 5 cm/min |

|

ASTM - D – 6 |

0.2 Max. |

(Wt %) |

Loss on Heating |

|

ASTM - D – 6 & D – 5 |

20 Max. |

(%) |

Drop in Penetration after Heating |

|

ASTM - D – 92 |

250 Min. |

(oC) |

Flash Point |

|

ASTM - D – 2042 |

99.5 Min. |

(Wt %) |

Solubility in T.C.E |

|

ASTM - D – 4 |

99.5 min. |

|

Bitumen Content in CS2 |

|

DIN – EN 12606-1 |

2.0 |

(Wt %) |

WAX Content |

|

*A.A.S.H.O.T.102 |

Negative |

|

Spot Test |

قیر40/50

PAVING BITUMEN (ROAD CONSTRUCTION BITUMENS)

| Test Method | Specification | Description | |

|---|---|---|---|

|

ASTM - D – 71, D3289 |

1.01 – 1.06 |

(Kg/m3) |

Specific Gravity @ 25 oC |

|

ASTM - D – 5 |

40 / 50 |

|

Penetration @ 25 oC 100 gr. 5s |

|

ASTM - D – 36 |

52 / 60 |

(oC) |

Softening Point |

|

ASTM - D – 113 |

100 Min. |

(cm) |

Ductility @ 25 oC 5 cm/min |

|

ASTM - D – 6 |

0.2 Max. |

(Wt %) |

Loss on Heating |

|

ASTM - D – 5 |

20 Max. |

(%) |

Drop in Penetration after Heating |

|

ASTM - D – 92 |

250 Min. |

(oC) |

Flash Point |

|

ASTM - D – 2042 |

99.0 Min. |

(Wt %) |

Solubility in T.C.E |

|

ASTM - D – 4 |

99.5 min. |

|

Bitumen Content in CS2 |

|

DIN – EN 12606-1 |

2.0 |

(Wt %) |

WAX Content |

|

*A.A.S.H.O.T.102 |

Negative |

|

Spot Test |

قیر60/70

PAVING BITUMEN (ROAD CONSTRUCTION BITUMENS)

| Test Method | Specification | Description | |

|---|---|---|---|

|

ASTM - D – 71, D3289 |

1.01 – 1.06 |

(Kg/m3) |

Specific Gravity @ 25 oC |

|

ASTM - D – 5 |

60 / 70 |

|

Penetration @ 25 oC 100 gr. 5s |

|

ASTM - D – 36 |

49 / 56 |

(oC) |

Softening Point |

|

ASTM - D – 113 |

100 Min. |

(cm) |

Ductility @ 25 oC 5 cm/min |

|

ASTM - D – 6 |

0.2 Max. |

(Wt %) |

Loss on Heating |

|

ASTM - D – 5 |

20 Max. |

(%) |

Drop in Penetration after Heating |

|

ASTM - D – 92 |

250 Min. |

(oC) |

Flash Point |

|

ASTM - D – 2042 |

99.0 Min. |

(Wt %) |

Solubility in T.C.E |

|

ASTM - D – 4 |

99.5 min. |

|

Bitumen Content in CS2 |

|

DIN – EN 12606-1 |

2.0 Max. |

(Wt %) |

WAX Content |

|

*A.A.S.H.O.T.102 |

Negative |

|

Spot Test |

قیر85/100

PAVING BITUMEN (ROAD CONSTRUCTION BITUMENS)

| Test Method | Specification | Description | |

|---|---|---|---|

|

ASTM - D – 71, D3289 |

1.01 – 1.06 |

(Kg/m3) |

Specific Gravity @ 25 oC |

|

ASTM - D – 5 |

85 / 100 |

|

Penetration @ 25 oC 100 gr. 5s |

|

ASTM - D – 36 |

45 / 52 |

(oC) |

Softening Point |

|

ASTM - D – 113 |

100 Min. |

(cm) |

Ductility @ 25 oC 5 cm/min |

|

ASTM - D – 6 |

0.2 Max. |

(Wt %) |

Loss on Heating |

|

ASTM - D – 113 |

20 Max. |

(%) |

Drop in Penetration after Heating |

|

ASTM - D – 92 |

225 Min. |

(oC) |

Flash Point |

|

ASTM - D – 2042 |

99.0 Min. |

(Wt %) |

Solubility in T.C.E |

|

ASTM - D – 4 |

99.5 min. |

|

Bitumen Content in CS2 |

|

DIN – EN 12606-1 |

2.0 Max. |

(Wt %) |

WAX Content |

|

*A.A.S.H.O.T.102 |

Negative |

|

Spot Test |

قیر120/150

PAVING BITUMEN (ROAD CONSTRUCTION BITUMENS)

| Test Method | Specification | Description | |

|---|---|---|---|

|

ASTM - D – 71, D3289 |

1.000 – 1.050 |

(Kg/m3) |

Specific Gravity @ 25 oC |

|

ASTM - D – 5 |

120 / 150 |

|

Penetration @ 25 oC 100 gr. 5s |

|

ASTM - D – 36 |

38 / 44 |

(oC) |

Softening Point |

|

ASTM - D – 113 |

100 Min. |

(cm) |

Ductility @ 25 oC 5 cm/min |

|

ASTM - D – 6 |

+42 |

(Wt %) |

Retained Penetration after (TFOT) |

|

ASTM - D – 113 |

100 |

(cm) |

Ductility @ 25o C 5 cm/min after (TFOT) |

|

ASTM - D – 92 |

219 Min. |

(oC) |

Flash Point |

|

ASTM - D – 2042 |

99.0 Min. |

(Wt %) |

Solubility in T.C.E |

|

ASTM - D – 4 |

99.5 Min. |

|

Bitumen Content in CS2 |

|

DIN – EN 12606-1 |

2.0 Max. |

(Wt %) |

WAX Content |

|

*A.A.S.H.O.T.102 |

Negative |

|

Spot Test |

فرایند تولید قیر

فرآيند ناپيوسته (Batch Process)

در فرآيند ناپيوسته ، برج هوادهي با حجم معين از خوراک پر شده و پس از دميدن هوا با شرايط از پيش تعيين شده( دماي واکنش، زمان، مقدار خوراک) و رسيدن محصول به مشخصات مورد نظر، برج تخليه گرديده و محصول در مخازن مورد نظر وارد مي گردد.

اجزاي اصلي واحد هوادهي ناپيوسته عبارتند از:

کوره پيش گرم کن(Pre Heater)

دمنده هوا يا کمپرسور(Blower or Compressor)

برج هوادهي(Oxidizer Tower)

سيستمي براي جمع آوري و سوزاندن بخارات

فرآيند پيوسته (Continues Process)

در فرآيند پيوسته ، خوراک با دبي معين و قابل کنترل و دماي از پيش تعيين شده به صورت پيوسته وارد برج هوادهي شده و پس از انجام عمليات هوادهي در شرايط ثابت عملياتي، به صورت پيوسته از برج هوادهي خارج مي شود. اين روش تهيه قير که در پالايشگاهها مورد استفاده قرار مي گيرد به خاطر مزاياي زير مورد توجه مي باشد:

کاهش بخارات آلاينده ايجاد شده

کاهش هزينه تجهيزات و نگهداري

افزايش راندمان و مقدار توليد در واحد زمان

کاهش بار حرارتي پيش گرم کن هاي خوراک

آساني عمليات کنترل و انجام فرآيند بخاطر ماهيت پيوسته فرآيند

کمتر شدن هواي مصرفي و کوتاه شدن زمان هوادهي به خاطر استفاده بهينه از هواي دميده شده

انجام هوادهي در برجهاي افقي و عمودي امکان پذير است که برجهاي عمودي بدليل بالاتر بودن راند مان ترجيح داده مي شوند. پارامترهاي موثر در هوادهي عمدتا شامل ويسکوزيته خوراک ، دماي خوراک ، شکل هندسي برج مي باشند. در توضيح اين پارامتر ها مي توان گفت چنانچه ويسکوزيته خوراک ميزان هوا يا دماي فرآيند و يا نسبت ارتفاع به قطر برج( تا حد معيني) بيشتر باشد، سرعت واکنش بيشتر خواهد بود. واکنش اکسيداسيون واکنشي گرمازا است ، لذا براي کنترل دما و خارج کردن گرماي اضافه بايستي از مبدل يا مبدل هاي حرارتي با ظرفيت متناسب با دماي مطلوب استفاده نمود.

همانگونه که قبلا بيان گرديد ، طي فرآيند هوادهي يا اکسيداسيون ، هوا از داخل قير عبور کرده و اکسيژن آن با مولکولهاي قير وارد فعل و انفعال مي گردد. بخارات حاصل از اين فرآيند (Process Fumes) شامل کمتر از 10% اکسيژن و ترکيبات متنوعي مانند بخار آب، آلدييدها، کتن ها،CO ،CO2 ،اکسيدهاي نيتروژن، متان ، نيتروژن، ترکيبات گوگردي(H2S,SO2) و در نهايت "هيدروکربنهاي روغني نفتي" مي باشد. اين هيدروکربنها به واسطه جريان شديد هواي دميده ، يا بصورت بخار و يا مايع همراه با هوا(Entrainment) از برج خارج مي شوند و بخشي از آنها در مراحل بعدي کندانس(Condense) مي شوند. اين هيدروکربنها به نام "روغنهاي فرآيند " يا (Process Oils) ناميده مي شوند بخارات اين فرآيند هوادهي (Process Fumes) بطور معمول توسط مجموعه اي از دستگاههاي جداسازي شده مورد تصفيه قرار مي گيرند تا روغنهاي همراه (و يا بعدا کندانس شده) جداسازي شده و سپس بخارات سوزانده مي شوند . ميزان درصد اتلاف خوراک در فرآيند هوادهي معمولا بين (2- 5/0) % وزني متغير مي باشد، اين ميزان به عوامل متعددي از جمله ويسکوزيته خوراک ، دما، زمان هوادهي و ... بستگي دارد. قسمت اعظم بخارات فرايند شامل اين اتلاف مي باشد. رهايي از معضلات مربوط به بخارات فرآيند مشکلي است که معمولا راه حل صد در صد رضايت بخشي ندارد. اين بخارات بوي نامطبوعي نيز دارند که ناشي از ترکيبات ايجاد شده در فرآيند اکسيداسيون مي باشند. بخش روغنهاي همراه(Entrained Oils) شامل هيدروکربنهاي فرار تر موجود در خوراک مي باشند. جهت روغن زدايي نسبي از گازهاي خروجي برج هوادهي ، يک Knok Out Drumساده و يا تله بخار(Vapor Trap) لازم مي باشد. در برخي مواقعKnok Out Drum به اسپري آب مجهز مي باشد که باعث روغن زدايي بيشتر خواهد شد که اصطلاحا به چگالنده تماسي (Contact Condenser) معروف مي باشد. در برخي موارد ديگر به روشهايي از قبيل برگشت بخارات به دمنده(Blower) استفاده مي شود . روش ديگر ، در مواقعي که فضاي کافي وجود داشته باشد ، بکارگيري سيستم ساده زير است:

بخارات از کندانسور(مبدل حرارتي) هوايي افقي و طويلي عبور کرده و در اين مسير قسمت اعظم روغنهاي همراه جدا مي شود و بخارات باقيمانده براي سوزاندن به يک کوره عمودي هدايت مي گردد.

قیر رنگی

قیر رنگی به علت استفاده از پلیمر، خاصیت بهتری نسبت به قیرهای سیاه معمولی دارد. به طوری که در مقابل گرما و سرما مقاومت بیشتری داشته و در نتیجه باعث بهبود عملکرد لایه آسفالته میشود.

مروزه در بسیاری از کشورها بخشهای مختلف بزرگراهها را با آسفالتهای رنگی مشخص میکنند و به جای رنگآمیزی از چنین قیرهایی که حاوی رنگدانههای مختلف معدنی از جمله دی اکسید تیتانیوم هستند، استفاده میشود.

قیر رنگی از اختلاط قیر با رنگدانهها به دست میآید. این رنگدانهها به دو دسته آلی و غیرآلی تقسیم میشوند. رنگدانههای غیرآلی مانند اکسید آهن، اکسید کروم، دی اکسید تیتانیوم و رنگدانههای مخلوط (مثل کبالت آبی) برای رنگی کردن مخلوطهای قیری مناسبند. این رنگدانهها در هر شرایط آب و هوایی پایدار هستند اما رنگدانههای آلی که از حشرات و گیاهان استخراج میشوند، در برابر حرارت و شرایط آب و هوایی ناپایدار، گران قیمت و برای اختلاط با قیر نامناسبند.

مهمترین نوع رنگدانههای آلی، آزوپیگمان (azo pigment) نامیده میشوند که از هیدروکربنهای آروماتیک تشکیل شدهاند. اکسید آهن از متداولترین رنگدانههای غیرآلی است و به دو نوع طبیعی و سنتزی تقسیم میشود. نوع طبیعی آن در محدوده رنگ زرد، قرمز قهوهای روشن، قهوهای متمایل به سبز و قهوهای پررنگ و نوع سنتزی آن در محدوده رنگهای زرد و قرمز تا سیاه و قهوهای وجود دارند.

قیر به کار رفته نیز نقش مهمی در تولید مخلوط رنگی دارد و بیشتر اوقات اکسید آهن قرمز و اکسید کروم سبز برای آن استفاده میشود. رنگهای شفاف و روشن را فقط میتوان در بیندرهای بیرنگ (Pale colorless binder) به کار برد. این بیندرها فاقد آسفالتن و دارای رنگ پذیری بالایی هستند. اصولاً با این بیندرها میتوان رنگهای متنوع تری با استفاده از اکسید آهن زرد، قهوهای و سیاه و اکسید کروم سبز به دست آورد. البته به شرطی که مقاومت حرارتی مناسبی داشته باشند. در دماهای بالای ۱۸۰ درجه سانتیگراد، اکسید آهن زرد و سیاه تبدیل به اکسید آهن قرمز میشوند. باید توجه داشت که دمای اختلاط معمولاً بیش از ۱۸۰ درجه سانتیگراد است. همچنین از محصولات فریت روی با مقاومت بالای حرارتی برای رنگ زرد و مخلوط منگنز و اکسیدهای آهن برای رنگهای قهوهای و خاکستری استفاده میشود.

مقاومت حرارتی رنگدانههایی مانند اکسید آهن قرمز، اکسید کروم سبز و دی اکسید تیتانیوم برای تولید مخلوط آسفالت رنگی در مصارف راهسازی مناسب است. دی اکسید تیتانیوم یکی از متداولترین پیگمانهای غیرآلی با ضریب شکست بالاست که تولید رنگ سفید مینماید و رنگدانههای آن از نظر مورفولوژی به دو شکل آناتاز(anatase) و رتایل (rutile) هستند. در کل، اکسید آهن قرمز برای مخلوطهای قیری مناسبترین رنگدانهها هستند اما با قیرهای بدون آسفالتن، محدوده وسیعتری از رنگها شامل زرد تا آبی قابل حصول است.

قیرهای رنگی یا امولسیون های رنگی قیر برای رنگ آمیزی جاده ها، باندهای فرودگاه و استتار ساختمان های نظامی و ساخت آسفالت های رنگی کاربرد دارد. امولسیون های رنگی قیر محتوی کمتر از 25 درصد وزنی قیر به همراه پیگمنت های رنگی و مواد نامحلول هستند. مواد نامحلول موجود به پایداری امولسیون و مخصوصاً پایداری پیگمنت در امولسیون کمک می کند. روش های مختلفی برای تهیه امولسیون های رنگی قیر استفاده شده و همواره تولیدکنندگان سعی کرده اند مقدار قیر امولسیون را کاهش بدهند و با افزایش مقدار پیگمنت امولسیونی کاملاً رنگی تهیه کنند به شکلی که رنگ سیاه قیر به طور کلی محو بشود.

برای تهیه چنین امولسیونی ابتدا امولسیون قیر و امولسیون پیگمنت رنگی را جداگانه آماده می کنند و سپس آن ها را با یکدیگر مخلوط می کنند. برای تهیه قیر قرمز رنگ از پیگمنت اکسید آهن و برای تهیه قیر سبز رنگ از پیگمنت اکسید کرم استفاده شده است؛ و امولسیونهای با نسبت وزنی یک به یک از قیر و پیگمنت کاملاً رنگی شده اند.

سیستم پوششی بیتوسیل جهت محافظت لولههای فولادی خطوط انتقال در مقابل خوردگی

پوشش بیتوسیل حاصل تحقیقات مشترک شرکت نفتی شل (Shell International Petroleum) و شرکت فنیکس (Phoenix International A/S) میباشد که ضمن برخورداری از ویژگیهای یک پوشش برتر به لحاظ اقتصادی نیز مقرون بصرفه است. بیتوسیل، پوشش قیر پایه نفتی است که خواص آن با مواد پلیمری بهبود داده شده است. پوشش بیتوسیل بصورت گرم بر روی لوله با ضخامت حداقل 4 میلیمتر اجرا شده و عملکردی عالی در طی دوره بهره برداری خط لوله دارد.از ویژگیهای بارز این پوشش می توان به جدایش کاتدیک، مقاومت در برابر تنشهای خاک و چسبندگی بالا اشاره نمود. لازم به ذکر است به علت ثبت این سیستم پوششی جهت اجرا و تولید مواد اولیه، کسب مجوز لازم از یکی از شرکتهای نفتی شل (Shell)ویا فنیکس بینالملل الزامی می باشد.

یکی از مزایای کلیدی هر سیستم پوششی، یکنواختی آن در کل خط لوله اعم از سر جوشها و بدنه لوله می باشد. این نکته بخصوص در زمینه حفاظت کاتدی و طراحی ولتاژ لازم جهت حفاظت خط لوله، از اهمیت خاصی برخوردار است. استفاده از نوار سرجوش بیتوسیل ممبرین امکان دستیابی به یکپارچگی عایق در کل خط لوله که همگی از جنس بیتوسیل یا قیر پایه نفتی است، را فراهم می سازد.

پوشش بیتوسیل دارای استاندارد اروپایی EN10300 و استاندارد Shell به شماره DEP 31.40.30.33-Gen l می باشد.

نوار سرجوش بیتوسیل ممبرین (Bituseal® Membrane) به عنوان یکی از اجزاء سیستم پوششی مطابق با استانداردهای بینالمللی تولید می گردد و به لحاظ فنی و اقتصادی یک پوشش سرجوش منحصربهفرد و جایگزین برتر دیگر سیستمهای پوشش نواری به شمار می رود که از دیدگاه حفاظت کاتدی و خواص فیزیکی پوشش کاملاً" با پوشش قیر پایه نفتی، اعم از بیتومنی و بیتوسیل سازگار و هماهنگ است.

اصلاح قیر با استفاده از نانو کامپوزیت

محقق واحد علوم و تحقیقات موفق به اصلاح قیر با استفاده از نانو کامپوزیت PE/SBR/nanoclay ، پخت شده به روش دینامیکی و ارزیابی شیار شدگی آن شد.

قیر به عنوان پر مصرف ترین ماده چسبنده در صنعت راه سازی شناخته شده است .بااین حال در فرآیند پالایش و تولید این ماده حیاتی در صنعت راه سازی محدودیت هایی است که از مهم ترین محدودیت ها می توان به کیفیت نفت خام اولیه و نیز عدم کنترل دقیق در تولید اشاره کرد .

بر همین اساس اصلاح قیر به عنوان راه حل اساسی در حل این مشکل پیشنهاد شده است که در این میان اصلاح قیر با مواد پلیمری مورد توجه این پژوهش بوده است.

آلیاژ SBR/ PE/nanoclay تهیه شده به روش پخت دینامیکی با بر هم کنش قوی ای که بین پلیمر و قیر ایجاد میکند، مشکلاتی از قبیل سازگاری قیر و پلیمر و هم چنین مقاومت در برابر شیارشدگی و عمر خستگی را بهبود می بخشد، در نتیجه قیر با دوام و عمر بالا میتواند هزینه های تعمیر و نگهداری را کاهش دهد .

از این طریق قیمت قیر های اصلاح شده تقریبا به نصف قیر های مشابه تقلیل می یابد در حالی که از نظر کارایی و عملکرد مشابه قیرهای پلیمری SBS و یا حتی بهتر از آن ها است که این مهم در آزمون شیارشدگی به روش MSCR و همچنین به روش جاروب دمایی با افزایش چند برابری مقاومت آن نسبت به قیر پایه و مشابه به دست آمد.

فرهنگ اصطلاحات قیری

معنای مواد افزودنی در صنعت قیر چیست ؟

افزودنی (Additive): هر مادهای که به نسبتهای کوچک بهمنظور ایجاد خاصیتی مشخص به قیر اضافه شود. مثل افزودنی جهت افزایش چسبندگی قیر، امولسیون و … .

.

عامل چسبندگی در قیر چیست ؟

عامل چسبندگی (Adhesion agent): یک افزودنی است که پیوند بین قیر بهعنوان بایندر و مواد جامد را در برابر نفوذ آب مقاوم میکند و باعث افزایش چسبندگی میشود.

.

عامل ضد کف قیر چیست ؟

عامل ضد کف (Anti-foam agent): یک مادهای مانند روغن سیلیکون است که وقتی به قیر اضافه میشود کشش سطحی قیر را افزایش میدهد.

.

امولسیون قیر چیست ؟

قیر امولسیون (Bitumen emulsion): قیر امولسیون شده در آب است که بهوسیله عوامل امولسیون کننده ساخته میشود. قیر امولسیون شده میتواند بهصورت آنیونی، کاتیونی یا خنثی باشد.

.

عامل اکسیدکننده قیر چیست ؟

قیر اکسیدشده (Blown Bitumen or Oxidised bitumen): این قیرها در صنایع مختلفی ازجمله کفپوش، عایق بام، پوشش لوله و … کاربرد دارند. این قیرها بهوسیله عبور هوا از میان مخلوط نرم (bitumen/flux) تحت شرایط کنترلشده دمایی به دست میآیند.

.

علت افزایش سریع حجم قیر چیست ؟

عبارات (Boil-over)(Froth-over): افزایش سریع در حجم به دلیل حضور آب در قیر داغ و درنتیجه سرریز شدن مخزن.

.

کات بک قیر چیست ؟

کات بک (Cut-back bitumen): قیری است که ویسکوزیته آن بهوسیله افزایش مواد فرار مانند کروزن کاهشیافته است تا کار با آن آسان باشد.

ماشین قیر پاش

ماشین قیرپاش، از دسته ی ماشین آلات عمرانی می باشد. در ساختمان ساده ماشین قیرپاش، تجهیزات داغ کردن، انتقال و پخش قیر بر روی سطوح جاده ای تعبیه شده است. از قیرپاش، جهت قیرپاشی قشر نفوذی (پریمکت) و اندود سطحی (تک کت) استفاده می شود. ماشین قیرپاش، به طور مستقل متحرک نمی باشد و لازم است تا بر روی شاسی ماشین دیگری مانند کامیون سوار شود. از این رو لازم است، علاوه بر راننده کامیون حامل ماشین قیرپاش، که هدایت کامیون را برعهده دارد، شخص دیگری متصدی اجرای صحیح عملیات قیرپاشیو کنترل مراحل قیرپاشی سطوح گردد.

( شما می توانید برای مشاهده هر یک از موضوعات زیر روی آن کلیک کنید )

001 طراحی ، مشاوره و راه اندازی کارخانجات نسل سوم تولید انواع قیر

002 مشاوره مهندسی در زمینه انطباق با استانداردهای مرکز تحقیقات وزارت راه و شهرسازی

003 طرح توجیهی فنی ومالی واقتصادی تولید انواع قیربا نرم افزار کانفار

004 مشاوره در رفع مشکلات آلایندگی و زيست محيطي مطابق با استانداردهای سازمان محیط زیست

005 فروش كتاب هاي تخصصي '' از قير تا ايزوگام ''

006 مشاوره و طراحی و ساخت مبدل حرارتی نسل سوم ( exchanger )مختص کارخانجات قیر

007 بازدید از پروژه های در دست احداث

008 بازدید از مدارک استانداردهای اخذ شده

009 آگاهی از اهمیت مدارک مورد نیاز ساخت یک پروژه

011 ثبت نام دوره آموزش متخصص مدلسازی در پروژه های صنعتی

012 اخبار صنعت قیر و فرآورده های نفتی

013 اطلاعیه عرضه قیر و مشتقات نفتی در تالار بورس ایران

014 گزارش از حضور در نمایشگاه بین المللی

015 مشاور و طراحی، برنامه نویسی و اجرای اتاق کنترل

016 مشاوره در پالایش قيرهای طبيعي یا معدنی(Asphalts or Natural Bitumens Native)

017 مشاوره در امور عايق های رطوبتی پیش ساخته

018 مشاوره در تولید انواع قیرهای PG یا Performance Grade

019 مشاوره در تولید انواع قیرهای ویسکوزی VG یا Viscosity Grade

020 مشاوره در تولید انواع قیرهای پلیمری

021 طراحی و ساخت و راه اندازی ماشين آلات خط تولید عایق رطوبتی

022 مشاوره، طراحی و ساخت انواع ميكسر

023 مشاور در سیستم های اطفای حریق

024 مشاوره تخصصی در زمینه آسفات

026 آشنایی با انواع سيستم پالايش

027 آشنایی با تاریخچه صنعت ایزوگام ( عایق رطوبتی پیش ساخته )

028 تهیه و پشتیبانی و تعمیر انواع کمپرسور

029 تهیه و پشتیبانی کلیه لوازم مرتبط باصنایع نفت وگاز

030 مشاوره و تهیه و پشتیبانی خشک کن هوای کمپرسور ( Air Dryer )

031 مشاور و طراحی و ساخت بويلر حرارتي ، تصفيه گازوئيل ، تصفيه تينر و ...

033 خدمات و تهیه لوازم و آزمايشگاهي